Современные потребности промышленности предъявляют необходимость улучшения процессов высокотемпературной обработки окомкованного фосфоритового сырья с целью повышения энергоэффективности существующих обжиговых машин. Исследование данных процессов позволит оптимизировать химико-энерготехнологические процессы нагрева окатышей и системы управления термически активируемыми процессами в обжигаемом слое, что даст возможность получать окатыши с более высокими показателями прочности и однородности. В результате производимая отечественными предприятиями продукция станет более конкурентоспособной на международном рынке. В настоящее время получены положительные экспериментальные данные оптимизации процесса обжига фосфоритовых окатышей, гранулированных углеродосодержащими веществами в промышленных установках [1, 2]. При этом внедрение данного метода во всеобщую практику требует исследования параметров тепло- и массопереноса в таких видах окатышей, получения сведений об особенностях процесса обжига и прокалки модифицированного сырья. Таким образом, получение необходимых параметров и определяет значимость и новизну проведенного исследования.

Цель исследования – определение особенностей существенных химико-технологических показателей процесса высокотемпературной обработки фосфоритового рудного сырья, обогащенного углеродосодержащими веществами, в обжиговой конвейерной машине.

Материалы и методы исследования

Для проведения эксперимента с целью изучения особенностей протекания процессов спекания и прокалки окатышей был использован фосфорит, химический состав которого представлен в таблице.

Химический состав экспериментального образца

|

Основные компоненты |

CaO |

P2O3 |

Fe2O3 |

Al2O3 |

SiO2 |

CaO2 |

|

Процентное содержание |

41,94 |

31,25 |

3,97 |

1,12 |

14,68 |

1,99 |

Экспериментальный образец сырья был подвергнут размалыванию в барабанной шарообразной мельнице и разделен на три части с целью сравнения нового метода с существующим. Первая часть сырья была задействована для создания контрольной группы окатышей, не обогащенных углеродосодержащими веществами. Во вторую часть сырья в качестве углеродосодержащего вещества добавлялось 5 % металлургического кокса с содержанием серы 0,8 % и зольностью 13,5 %, а в третью часть экспериментального образца было добавлено 10 % кокса, тем самым была представлена возможность анализа протекающих процессов от уровня содержания свободного углерода в исследуемых образцах. После чего с помощью тарельчатого гранулятора с эффективным диаметром 1 м происходило формирование окатышей всех трех групп образца. При этом показатель их влажности оказался равным 10±1 % [3].

В дальнейшем в соответствии с имеющейся технологией производилась сушка окатышей и их обжиг с температурным контролем в трубчатой печи. Обжиг осуществлялся тремя методами с целью получения многосторонних показателей данного процесса. В первом и втором методах нагрев осуществлялся в температурном интервале 1000–1350 °С с разными скоростями. В первом случае со скоростью 17 °С/мин, во втором – со скоростью 25 °С/мин. Третий режим соответствовал стандартному режиму работы обжиговой машины [4].

Для проведения термомеханического анализа из обожженных окатышей всех трех групп сырья изготавливались образцы в форме цилиндров длиной 10–12 мм и диаметром сечения 4 мм.

Результаты исследования и их обсуждение

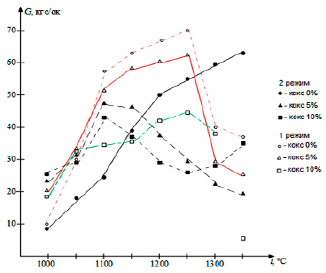

Результаты термомеханического анализа прочности окатышей различной температуры спекания и прокалки для первого и второго режимов работы печи представлены на рис. 1.

Анализ представленных результатов демонстрирует немонотонную температурную зависимость прочности окатышей. При первом режиме в диапазоне температур 1000–1100°С наблюдается резкий скачок повышения прочности окатышей, не содержащих примесей кокса, а при дальнейшем повышении температуры плавное увеличение данного параметра. Результаты второго режима демонстрируют незначительный скачок увеличения прочности в интервале 1100–1250 °С по сравнению с первым режимом, и в целом режим характеризуется относительно плавным ростом прочности. Совершенно по-иному ведут себя окатыши, содержащие примеси кокса. Из графика видно, что при обжиге до 1000 °С максимальной прочностью отличаются окатыши, включающие 10 % кокса, а при температурах свыше 1050 °С, наоборот, высокая прочность характерна для 5 %-ных образцов. Скорость обжига также существенно влияет на прочность окатышей, демонстрируя высокие показатели при меньших значениях выбранной скорости.

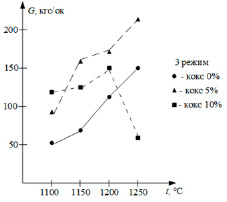

Результаты третьего стандартного режима работы обжиговой печи представлены на рис. 2.

Анализ результатов третьего режима демонстрирует повышение прочности окатышей, а также показывает изменение температурных и примесных зависимостей прочности. При низких температурах (до 1030 °С), а с дальнейшим ростом температуры наибольшую прочность показывают 5 %-ные образцы. Интересные результаты изменения прочности при третьем режиме работы демонстрируют образцы с 10 % кокса. При температурах выше 1210–1250°С происходит резкое снижение их прочности.

Рис. 1. Результаты исследования прочности образцов сырья в первом и втором режимах обжига

Рис. 2. Результаты исследования прочности окатышей при третьем режиме работы

Таким образом, экспериментальные данные демонстрируют неоднозначность влияния добавок кокса на конечную прочность окатышей при их обжиге в разных температурных режимах функционирования обжиговой машины.

Воздействие углеродосодержащих добавок на спекание и прокалку окатышей имеет весьма сложный характер, и изучение данных закономерностей имеет значительную практическую ценность. Выгорание в окатыше кокса обеспечивает подвод дополнительного тепла, что является положительным фактором процесса обжига, но и одновременно повышает пористость материала, что отрицательно сказывается на конечном продукте [5]. Так, например, обжиг на низких температурах при добавлении 5 % содержания кокса позволит почти в два раза повысить прочность окатышей по сравнению с образцами, не содержащими добавки, и при этом демонстрирует возможность понижения температуры обжига на 80–100 °С, что позволит сэкономить природный газ, используемый при работе печи.

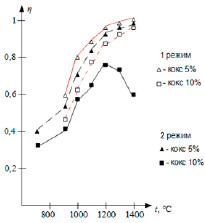

В процессе эксперимента определялась степень выгорания кокса η от температурного режима работы печи, результаты которого представлены на рис. 3.

Рис. 3. Экспериментальная зависимость температурного выгорания примесей

Во втором режиме наблюдается явление фиксации примесей при увеличении скорости нагрева с прекращением их выгорания и сохранением в образце при увеличении температуры плавления. Размер сферической зоны, содержащей невыгоревшие элементы углеродных примесей, определял уровень их выгорания в образцах сырья [6, 7].

Результаты на графике демонстрируют в 10 % образцах снижение степени выгорания кокса с ростом температуры, но на самом деле это не так, и проведенный в дальнейшем многолучевой анализ показал, что рост размера невыгоревшего ядра связан с образованием больших пустот в образцах.

С целью всестороннего выявления влияния углеродосодержащих примесей на процесс обжига окомкованного сырья был реализован в условиях обычного воздуха и нейтрального азота термический анализ. Первый анализ характеризует ситуацию, возникающую в поверхностных слоях, а второй демонстрирует то, что характерно для внутренней части окатыша. Данные термической гравиметрии показали, что в температурном интервале от 1000 до 1350 °С наблюдается потеря массы окатышей в 2,5 % и объясняется разложением карбонатов, а при достижении температуры в 850 °С появляется еще и потеря массы, причиной которой является удаление углекислого газа из кристаллической решетки фосфатного вещества.

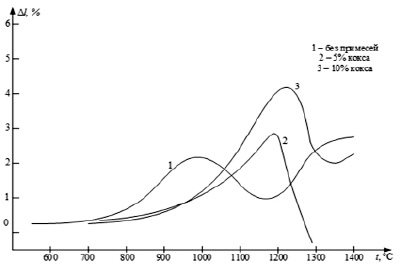

Термический анализ показал, что наличие примеси кокса не влияет на процесс декарбонизации в связи с тем, что он успевает выгореть до начала данного процесса. Иная ситуация возникает при несгорании кокса. В этом случае процесс декарбонизации происходит существенно интенсивней. Вторым важнейшим фактором термического анализа стало рассмотрение термического расширения Δl материала окатышей трех экспериментальных групп образцов в процессе их нагрева. Результаты термического расширения представлены на рис. 4.

Первая группа образцов, без содержания кокса, при нагреве и изотермической выдержке значительным термическим расширением не обладает. Образцы с 5 % добавкой в окислительной среде претерпевают большее расширение по сравнению с первыми образцами, а самым значительным расширением обладают 10 % образцы. Кроме того, после достижения температуры 1170 °С в примесных образцах наблюдается усадка порядка 3 %.

Для выяснения изменения внутренней структуры окатышей в ходе эксперимента осуществлялся микролучевой анализ различных участков сырого сырья и окатышей, прокаленных до разных температур [8, 9].

Рис. 4. Результаты анализа термического расширения экспериментальных групп окатышей в окислительной среде

Анализ сырого сырья выявил неоднородность содержания фосфора в различных слоях. Увеличение температуры обжига продемонстрировало рост отношения кальция к фосфору в центральных слоях образцов и уменьшение у поверхности. При низких температурах работы (до 700 °С) значительной модификации соотношения и структуры материала в целом не наблюдалось, в примесных образцах происходило незначительное выгорание кокса на глубину от 0,9 до 1,2 мм.

С увеличением температуры до 900 °С начинают проявляться признаки декарбонизации фосфора, а именно появляются продолговатые поры незначительных размеров, сопровождающиеся выгоранием кокса на глубину от 1,25 мм в 10 % образце до 1,8 мм в 5 %.

Обжиг при температурах до 1000–1050 °С приводит к увеличению объема пор и их количества. Появляются фракции расплава вещества с высокими градиентами содержания основных составляющих вещества окатышей, и фосфорные зерна начинают терять свою первоначальную форму. Структура поверхностных слоев всех трех групп окатышей практически не обладает существенной разницей, а для центральной части характерно ярко выраженное разбухание зерен фторкарбонатапатита в примесных образах по сравнению с чистым образцом. Первоначальную форму сохраняют только зерна апатита и кварца.

Обжиг до 1100–1150 °С характеризуется ростом зоны расплава и замедлением выгорания кокса, глубина выгорания при этом увеличивается до 2,5–4,5 мм. Начинает формироваться газовая прослойка между элементами вещества, а поры интенсивно уплотняются и округляются.

При достижении температуры 1200 °С микролучевой анализ регистрирует практически однородный расплав в центральной части с наличием небольшого количества зерен кварца, не успевших расплавиться, и незначительное содержание зерен невыгоревшего кокса. Проведенный микролучевой анализ показал, что спекание в центральной части у примесных образцов начинается на 100–150 °С раньше, чем у чистого образца, а также существенное качественное различие спекания у образцов, в составе которых остался невыгоревший кокс.

Наиболее интересным результатом эксперимента является формирование в теле примесных окатышей трех структурно отличающихся зон.

В поверхностной зоне процесс спекания в чистом и примесных образцах практически не отличается. В пограничной зоне в примесных окатышах степень спекания существенно выше, чем в чистых образцах. Характерно наличие однородных по размерам округлых пор. Во внутренней части образца наблюдаются поры значительно больших размеров, чем в межзеренном пространстве поверхностной зоны.

При достижении температуры от 1000 °С и выше в центральной части окатыша наблюдается практически полный расплав вещества и коалесценция пор.

Заключение

Проведенное исследование позволяет сделать определенные предположения о влиянии углеродосодержащих веществ на процесс высокотемпературного обжига окомкованного рудного сырья. Частично углерод в таком сырье выгорает в поверхностной зоне, что значительно увеличивает скорость его нагрева при сохранении температурных режимов плавления. При этом в центральных слоях процесс его выгорания замедляется, что вызвано формированием двуокиси углерода, как продукта распада карбонатов, и недостатком кислорода.

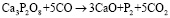

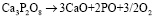

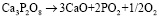

Экспериментально было установлено, что для выгоревшего кокса в данных процессах характерна реакция химического взаимодействия с продуктами распада фосфатного сырья. Кроме того, сами продукты распада фосфатного вещества также вступают в следующие реакции:

,

,

,

,

.

.

Микролучевой анализ зафиксировал также, что высокотемпературный обжиг окомкованного фосфора сопровождается формированием горючего газа, поток которого направлен к поверхности. Данный газ, как показал эксперимент, ускоряет процесс нагрева и способствует образованию легкоплавких соединений.

Добавление углеродосодержащих веществ вызывает уплотнения внутри окатышей, что препятствует поступлению кислорода и выгоранию кокса в центральной части. Образование газов приводит к разрыву окатыша при дальнейшем нагреве. Экспериментально было установлено, что обжиг может происходить с формированием газопроницаемой зоны, способствующей выгоранию углеродистых примесей, или без нее. В зависимости от материала сырья, скорости обжига и уровней температуры плавления исследуемый процесс может происходить по двум различным направлениям.

Исходя из всего вышеизложенного, можно сделать вывод, что исследование высокотемпературного обжига примесных углеродосодержащих образцов окомкованного фосфора является технологически перспективным для химической и горно-обогатительной промышленности. Поиск оптимальных режимов работы обжиговых машин позволит получать более качественные по физическим и химическим свойствам окатыши, что тем самым повысит конкурентоспособность данных отраслей на мировом рынке.