Большинство эксплуатируемых трубопроводов в нефтегазовой отрасли изготовлено из стальных труб, характеризующихся высокой степенью износа. Длительный срок эксплуатации существующих трубопроводных систем страны (примерно 285 тыс. км), требует от отрасли эффективных решений, направленных на реновацию трубопроводного фонда [1].

В целях обеспечения безопасного функционирования трубопроводов является важным прогнозирование и предупреждение повреждений, вызванных воздействием кавитационной и коррозионной эрозии, проявляющихся в виде местного разрушения в трубопроводах, металлические поверхности которых соприкасаются с потоком жидкости, когда в нем возникают местные падения давления. Причиной разрушения металла являются повторные местные ударные нагружения, возникающие при схлопывании пузырьков пара.

В мировой практике наблюдается тенденция к использованию полимерных композиционных материалов для трубопроводов, поскольку они обеспечивают минимальную массу конструкции при большей прочности, надежности и долговечности при работе в тяжелых условиях нагружения, высоких температурах и в агрессивных средах.

Целью данной работы является снижение риска аварий при функционировании трубопроводов нефтегазовой отрасли на основе применения полимерного композиционного материала ввиду его высокой коррозионной и кавитационной стойкости.

Для достижения данной цели необходимо выполнить ряд задач:

− Проанализировать статистические данные аварий на магистральных нефтепроводах.

− Оценить снижение значения частоты разгерметизации и риска аварий на магистральных нефтепроводах за счет применения ПКМ.

− Провести моделирование кавитационных процессов с целью определения локализации кавитационных пузырьков.

− Рассчитать запасы прочности для трубопроводов из стали и ПКМ при проведении прочностного анализа для определения их прохождения по минимальному запасу прочности.

− Провести сравнительную оценку риска функционирования объекта с трубопроводами из традиционных и полимерно-композиционных материалов, проведя исследование кавитационного разрушения.

Материалы и методы исследования

В работе проведен анализ аварийности нефтепроводов на территории бывшего СССР (в пределах территории современной России) и РФ за период 1989–2022 гг. Аварии были собраны из всех доступных источников, основной – Ростехнадзор [2]. Результаты анализа аварийности нефтепродуктопроводов позволили установить причины аварий, выявить основные причины аварий, а также оценить вклад каждой причины в общее количество аварий.

Расчет частоты разгерметизации магистрального нефтепровода (год-1км-1) производился по формуле [3]:

В = А / (О ∙ Г), (1)

где А – количество аварий на магистральных нефтепроводах, зарегистрированных за исследуемый период (331 авария);

О – общая длина магистральных нефтепроводов в РФ (2,5 ∙ 108 м);

Г – количество лет, за которые фиксируются аварии (33 года).

Расчет риска аварии на магистральном нефтепроводе производился в соответствии с методикой [3]. Риск аварии определяется по формуле

где λi – частота разгерметизации магистрального нефтепровода;

Qi – условная вероятность реализации i-го опасного сценария.

Для моделирования кавитационных процессов использовался программный модуль ANSYS в среде CFX [4].

Расчет на прочность выполнялся на основе программного комплекса ANSYS Static Structural. Необходимость учета влияния различных материалов требует проведения расчетов с соответствующими параметрами. Для каждого расчета необходимо указывать соответствующие виды материалов и их параметры. Значения сил, применяемые в расчетах, берутся в соответствии с аналитическим расчетом, проведенным в модуле CFD Post. Параметры используемых материалов находятся в библиотеке комплекса ANSYS. Далее задается схема нагружения и проводится прочностной расчет.

Сравнительная оценка риска функционирования объекта с трубопроводами из традиционных и полимерно-композиционных материалов при исследовании кавитационного разрушения. Проведена оценка прочности и напряженно-деформированного состояния трубопровода при кавитационном воздействии. В исследовании приняты следующие значения скорости износа в мм/час: Сталь Ст3: от 0,1 до 0,5 мм/час (твердость 131 МПа). Для ПКМ скорость износа установлена посредством моделирования и составила 0,0025 мм/час.

Результаты исследования и их обсуждение

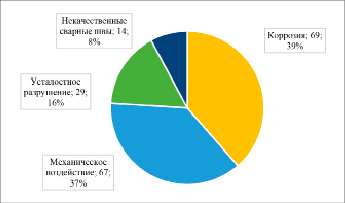

На рис. 1 представлено распределение причин аварий на трубопроводах в 1989–2022 гг. [2]. Согласно рис. 1 установлено, что основными причинами аварий являются механическое воздействие на трубопровод и коррозионный износ.

Сведения об авариях на нефтепродуктопроводах в РФ в 1989–2022 гг., вызванных коррозионными явлениями, представлены на рис. 2.

Рис. 1. Распределение причин аварий на трубопроводах в 1989–2022 гг.

Рис. 2. Распределение причин аварий на трубопроводах, не учитываемых при применении ПКМ, в 1989–2022 гг.

При анализе данных рис. 2 можно сделать вывод о том, что при изготовлении трубопроводов и насосов из ПКМ 179 аварий из 331 могли не случиться.

Применение ПКМ труб позволяет достичь следующих преимуществ: высокая прочность. ПКМ трубы обладают высокой прочностью и износостойкостью, что увеличивает их долговечность и уменьшает необходимость в ремонте; устойчивостью к коррозии. Полимерные материалы не подвержены коррозии, что увеличивает безопасность транспортировки и снижает риск аварий; устойчивость к химическим агентам [4].

Поскольку применение ПКМ в качестве основного материала трубопровода позволяет значительно повысить коррозионную стойкость, имеет смысл рассчитать частоту разгерметизации нефтепроводов в Российской Федерации, изготовленных из традиционного материала и ПКМ.

Таблица 1

Сравнение значения риска аварий на магистральном нефтепроводе, изготовленном из традиционных и полимерно-композиционных материалов

|

Событие |

|||

|

Факельное горение |

Огненный шар |

Пожар пролива |

Горение или взрыв облака |

|

Вероятность реализации события |

|||

|

0,0000400 |

0,0000045 |

0,0475000 |

0,1900000 |

|

Риск аварии (традиционный материал) |

|||

|

1,6 ∙ 10-9 |

1,8 ∙ 10-10 |

1,9 ∙ 10-6 |

7,61 ∙ 10-6 |

|

Риск аварии (полимерно-композиционный материал) |

|||

|

7,36 ∙ 10-10 |

8,28 ∙ 10-11 |

8,74 ∙ 10-7 |

3,496 ∙ 10-6 |

В результате расчетов установлено, что частота разгерметизации трубопроводов из традиционных материалов составляет 4,01·10-5 год-1·км-1. Частота разгерметизации трубопроводов из ПКМ составляет 1,84·10-5 год-1·км-1. Таким образом при использовании трубопроводов из ПКМ частота отказов снижается в 2,17 раза.

Частоты реализации опасных событий, связанных с разгерметизацией нефтепроводов, изготовленных из традиционных и полимерно-композитных материалов, представлены в табл. 1.

Согласно данным табл. 1 риск возникновения опасных сценариев при заданной частоте разгерметизации нефтепровода, изготовленного из полимерно-композиционных материалов, ниже, чем у нефтепровода, изготовленного из традиционного материала, в 2,17 раза.

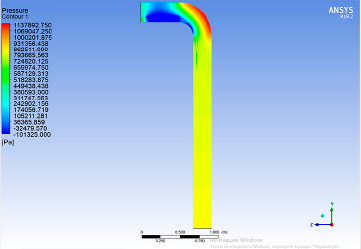

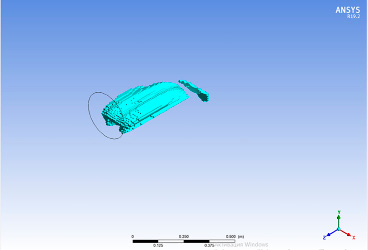

Моделирование кавитационных процессов с целью определения локализации кавитационных пузырьков [5]. Моделирование кавитационных процессов происходит в программном модуле ANSYS в среде CFX, для чего создается 3D-модель в графическом редакторе Компас-3D, с заранее рассчитанными параметрами. Далее модель сохраняется в формате Parasolid x_t и загружается в программный комплекс ANSYS. Результаты вычислительного эксперимента для трубопровода показаны на рис. 3 и 4.

Рис. 3. Поле давлений

Рис. 4. Локализация кавитационных пузырьков

На рис. 3 изображено поле давлений на проточной части трубопровода и колене. Минимальное давление равняется давлению насыщенного пара.

На рис. 4 показана локализация кавитационных пузырьков в колене трубопровода.

В соответствии с поставленной задачей был рассчитан запас прочности (Safety Factor) для выбранного материала. Результаты расчетов приведены в табл. 2.

Таблица 2

Результаты вычислительного эксперимента

|

Геометрия |

Виды материалов |

Запас прочности/ Safety Factor |

|

Трубопровод |

Углеродистая сталь |

5,75 |

|

Трубопровод |

Углепластик |

5,26 |

По результатам проведенного расчета можно сказать, что результаты проходят проверку по минимальному коэффициенту запаса, равному 2,5 для ПКМ и 1,5 для традиционных материалов в пределах погрешностей, связанных с правильно заданными условиями задачи и возможностями вычислительной техники.

Для послойного анализа на скорость кавитационного разрушения были выбраны углепластик и нержавеющая сталь. Результаты исследования представлены в табл. 3.

Таблица 3

Результаты исследования материалов на кавитационную стойкость

|

Время воздействия |

Трубопровод из углепластика |

Трубопровод из стали |

|

До полного разрушения |

1920 ч |

1081 ч |

|

Снижение риска при эксплуатации |

В 1,77 раз |

|

Согласно данным табл. 3 ПКМ являются более стойкими к кавитационным воздействиям, возникающим в трубопроводах. Таким образом снижение риска при эксплуатации трубопроводов из ПКМ составляет 1,77 раза.

Заключение

Проведен анализ аварий разрушений и отказов трубопроводов. Установлено, что основными причинами аварий являются механическое воздействие на трубопровод и коррозионный износ. Аварии, вызванные коррозионными причинами, составляют 54 % случаев. Из чего следует, что наиболее перспективным является замена традиционного материала трубопроводов на композиционный.

Показано, что в результате замены нефтепроводов, изготовленных из традиционных материалов, нефтепроводами, изготовленными из ПКМ, удастся снизить частоту их разгерметизации и, как следствие, риск аварий в 2,17 раз.

Смоделированы кавитационные процессы в ПО Ansys. Установлено, что локализация кавитационных пузырьков наблюдается в колене трубопровода (рис. 4). Рассчитаны запасы прочности для трубопроводов из стали и ПКМ. Результаты проходят проверку по минимальному коэффициенту запаса, равному 2,5 и 1,5 для ПКМ и стали.

Проведена сравнительная оценка риска функционирования объекта с трубопроводами из традиционных и полимерных композитных материалов. В результате исследований было выявлено, что полное разрушение углепластика происходит позже, чем полное разрушение нержавеющей стали в трубопроводе. Снижение риска при эксплуатации трубопроводов из ПКМ составляет 1,77 раза.

Таким образом, в результате проведенных исследований установлено, что возможно добиться снижения риска аварий при функционировании трубопроводов нефтегазовой отрасли на основе применения полимерного композиционного материала ввиду его высокой кавитационной и коррозионной стойкости.