В настоящее время Россия является одним из крупнейших игроков по добыче нефти и газа в мире. Важным вектором экономического развития России является развитие нефтяной и газовой промышленности, которая приносит до половины доходов в бюджет страны.

Бурение нефтяных и газовых скважин, а также их дальнейшее обслуживание являются наиболее капиталоемкой составляющей в нефтегазовом секторе. В современных реалиях – нестабильной политической обстановке, ограниченном доступе к зарубежным технологиям, снижении добычи углеводородного сырья в соответствии с соглашением ОПЕК+, строгих экологических требованиях – оптимизация затрат становится приоритетом. Общие потери времени при сооружении скважины могут быть снижены на 15–25 % за счет: применения новых технологий (6–10 %), рационального использования бурового оборудования (на 4–6 %), предотвращения осложнений и аварий (на 1 %). Анализ равновесия времени бурения разведочных скважин показал, что потери непроизводительного времени составляют примерно 19–20 % [1].

Для снижения аварийности работ при строительстве разведочных скважин и повышения качества буровых работ необходимо применять эффективные и рационально подобранные составы промывочных жидкостей, соответствующие горно-геологическим условиям. Строительство скважин в сложных горно-геологических условиях, где в разрезе присутствуют как пластичные, так и хрупкие глинистые породы, связано с гидратацией и потерей устойчивости глинистых пород, что увеличивает затраты на ликвидацию осложнений. Эффективность бурового раствора в этих условиях определяется составом и способами регулирования его свойств.

В опыте промысловых работ для ингибирования набухания и диспергирования глинистых пород широко используются хлоркалиевые буровые растворы. Концентрация KCl в растворе в пределах от 3–20 % позволяет минимизировать набухание и разрушение пород. Однако с ужесточением экологических требований, особенно в области шельфового и морского бурения, вводятся ограничения на использование высококонцентрированных солевых растворов. Тем не менее до настоящего времени применяют хлоркалиевые растворы с добавлением частично гидролизованного полиакриамида (PHPA), который стабилизирует глинистые породы путем формирования защитного слоя на стенках скважины. Также для эффективного ингибирования глинистых пород применяются растворы на углеводородной основе. Их использование гарантирует отсутствие набухания пород, а также отличные смазочные свойства. Однако использование растворов на углеводородной основе также связано с экологическими ограничениями и высокими материальными затратами на их переработку и утилизацию.

В связи с этим разработка новых составов полимерных буровых растворов на водной основе с применением реагентов полифункционального действия, которые обеспечат сохранение ствола скважины в устойчивом состоянии, представляется весьма актуальной задачей.

В качестве основных причин нестабильности ствола скважины исследователи выделяют ряд факторов: естественная трещиноватость глинистых пород, вибрации бурового инструмента в процессе бурения, величина удельного веса раствора, степень гидратации глинистых пород, температурный режим скважины.

Осложнения, вызванные гидратацией и набуханием глинистых пород, встречаются очень часто в связи с тем, что они составляют 80 % от всех осадочных пород, поэтому совершенствование рецептур и технологических свойств буровых растворов довольно актуальная задача для улучшения стабильности ствола скважины [2].

При использовании буровых растворов на водной основе набухание глинистых пород, вследствие взаимодействия с дисперсионной средой раствора, оказывает негативное влияние на процесс бурения и может значительно повысить стоимость строительства скважины. Набухание глинистых пород приводит к осложнениям, связанным с нестабильностью ствола скважины, таким как обрушение породы, сужение ствола скважины. Скопление обрушившейся породы в стволе скважины затрудняет процесс промывки скважины, способствует посадке бурового инструмента и может стать причиной возникновения прихвата. В худшем случае неустойчивость ствола скважины приводит к остановке процесса бурения, изменению траектории скважины или ликвидации скважины [3]. Осложнения такого характера существенно снижают темпы бурения и увеличивают затраты компаний на проведение дополнительных исследований и восстановление нормального производственного процесса. Затраты компаний на борьбу с авариями, причины которых чаще всего связаны с нестабильностью ствола скважины, оцениваются более чем в 500 миллионов долларов в год.

Таким образом цель исследования заключается в разработке рецептуры бурового раствора на водной основе для строительства скважины в условиях перемежающихся пластичных и хрупких глинистых пород, которая позволит сохранить устойчивость ствола скважины в данных условиях.

Материалы и методы исследования

При бурении в пластичных глинистых породах для их ингибирования применяют хлоркальциевые, гипсовые, силикатные, бариевые и кальциевые буровые растворы. Действуя в сторону установления осмотического равновесия между буровым раствором и гидратными слоями глинистых частиц, ингибирующие электролиты снижают уровень гидратации, а входящие в состав раствора коллоидные электролиты и полиэлектролиты замедляют ее темпы. Хрупкие глинистые породы не способны впитать большое количество воды, так как в связи с резким ростом давления набухания происходит гидратационное обваливание породы. Для ингибирования пород такого типа необходимо снижать скорость гидратации путем снижения активности водной фазы раствора.

Подбор реагентов-ингибиторов проводился исходя из анализа работ исследователей и результатов промыслового опыта. Для разработки высокоэффективного нетоксичного ингибитора набухания глинистых пород необходимо иметь представление о взаимодействиях, происходящих между реагентами и породой. Существует два метода предотвращения набухания и диспергирования глинистых пород: проникновение частиц ингибитора в структуру породы и образование капсулирующих слоев высокомолекулярных соединений на стенках скважины. Для такого рода полимерглинистых растворов предлагается ряд реагентов и их комбинаций на основе полиакриламилов, поливинилпиролидонов, акриловых полимеров, гуара, аминов, битума и т.п. Образование непроницаемых пластичных корок на стенках скважины способствует снижению гидратации и повышению их устойчивости [4].

Таким образом, при одновременном использовании двух методов ингибирования мы получим буровой раствор полифункционального действия, который снизит активность водной фазы раствора за счет высокомолекулярных соединений, обеспечит низкую скорость гидратации глинистых пород и позволит частицам ингибитора проникнуть в структуру породы.

В основе рецептуры лежит комбинация поливинилпиролидона с формиатом натрия в качестве реагентов-ингибиторов.

Результаты исследования и их обсуждение

В результате проведенных исследований [3] была разработана рецептура ингибирующего полимерглинистого бурового раствора для бурения скважин в неустойчивых глинистых породах.

В состав промывочной жидкости входят формиат натрия в качестве электролита, глицерин, поливинилпироллидон в качестве высокомолекулярного реагента, а также полиакрилат калия. Диссоциация жидкого стекла посредством добавления к нему глицерина способствует повышению ингибирующей способности к глинистым породам. Поливинилпирролидон (PVP) проявляет склонность к комплексообразованию и связывает низкомолекулярные соединения. Поливинилпироллидон (PVP) в составе промывочной жидкости обеспечивает снижение активности водной среды раствора, сдерживает рост порового давления в породах на контуре скважины и тем самым повышает устойчивость ствола, при бурении в глинистых породах [5].

При разработке новой рецептуры проведена оценка влияния PVP и остальных активных добавок на основные свойства буровых растворов, а также их ингибирующую способность.

В табл. 1 отражаются результаты оценки ингибирующей способности раствора по количеству впитанной воды в образцы глин: чем меньше количество впитанной воды в образце, тем выше ингибирующая способность раствора, и наоборот.

Таблица 1

|

№ п/п |

Состав раствора, мас. % |

Поведение образцов глинистой породы, выдержанной в растворе в течение 5 сут |

Изменение массы образца, г |

||

|

Начальная |

Через 5 сут |

∆m |

|||

|

1 |

83,9 % вода + 5 % глинопорошок + 5 % PVP 3 % формиат натрия 3 % жидкое стекло + 5 % глицерин 0,1 % пеногаситель |

набухание и диспергирование |

12,0 |

23,3 |

11,3 |

|

2 |

80,3 % вода + 5 % глинопорошок + 6,3 % PVP 5,3 % формиат натрия 3 % жидкое стекло + 5 % глицерин 0,1 % пеногаситель |

незначительное набухание и диспергирование |

19,8 |

7,8 |

|

|

3 |

76,9 % вода + 5 % глинопорошок + 7,5 % PVP 7,5 % формиат натрия 3 % жидкое стекло + 5 % глицерин 0,1 % пеногаситель |

набухание и диспергирование отсутствует |

18,2 |

6,2 |

|

|

4 |

73,3 % вода + 5 % глинопорошок + 8,8 % PVP 8,5 % формиат натрия 3 % жидкое стекло + 5 % глицерин 0,1 % пеногаситель |

набухание и диспергирование отсутствует |

17,6 |

5,6 |

|

|

5 |

69,9 % вода + 5 % глинопорошок + 10 % PVP 9,2 % формиат натрия 3 % жидкое стекло + 5 % глицерин 0,1 % пеногаситель |

набухание отсутствует, незначительное диспергирование |

17,3 |

5,3 |

|

|

6 |

69,9 % вода + 5 % глинопорошок + 10 % PVP 10,6 % формиат натрия 3 % жидкое стекло + 5 % глицерин 0,1 % пеногаситель |

набухание отсутствует, диспергирование |

17,5 |

5,5 |

|

Примечание: за положительный результат принято значение ∆m < 8 г.

Экспериментальным путем были получены результаты исследования бурового раствора, которые приведены в табл. 1. При содержании формиата натрия не более 3 % по табл. 1, п. 3, и PVP не более 5 % по табл. 1, п. 3, образцы глин набухают и диспергируют. При содержании формиата натрия 5,3–9,2 % и PVP 6,3–10 % образцы глин сохраняют устойчивость и не разрушаются (табл. 1, п. 4, 5, 6, 7). Увеличение содержания формиата натрия более 9,2 % приводит к разрушению образца глины (табл. 1, п. 8) [5].

В ходе экспериментов были исследованы основные параметры разработанных составов. Для определения величин пластической вязкости и динамического напряжения сдвига был использован ротационный вискозиметр марки Fann 35SA. Свежеприготовленные составы тестировались при значениях 600 об/мин и 300 об/мин, а также по истечению 10 мин. Полученные значения пластической вязкости и динамического напряжения сдвига представлены в табл. 2.

Таблица 2

|

№ п/п |

Состав раствора, масс. % |

Показатели раствора |

||

|

Ф, см3 |

ηпл, мПа∙с |

τ0, Па |

||

|

1 |

83,9 % вода + 5 % глинопорошок + 5 % PVP + 3 % формиат натрия + 3 % жидкое стекло + 5 % глицерин + 0,1 % пеногаситель |

6 |

23 |

6,2 |

|

2 |

80,3 % вода + 5 % глинопорошок + 6,3 % PVP + 5,3 % формиат натрия + 3 % жидкое стекло + 5 % глицерин + 0,1 % пеногаситель |

4 |

28 |

6,4 |

|

3 |

76,9 % вода + 5 % глинопорошок + 7,5 % PVP + 7,5 % формиат натрия + 3 % жидкое стекло + 5 % глицерин + 0,1 % пеногаситель |

4 |

34 |

6,7 |

|

4 |

73,3 % вода + 5 % глинопорошок + 8,8 % PVP + 8,5 % формиат натрия + 3 % жидкое стекло + 5 % глицерин + 0,1 % пеногаситель |

3 |

42 |

7,2 |

|

5 |

69,9 % вода + 5 % глинопорошок + 10 % PVP + 9,2 % формиат натрия + 3 % жидкое стекло +5 % глицерин + 0,1 % пеногаситель |

3 |

48 |

7,5 |

|

6 |

69,9 % вода + 5 % глинопорошок + 10 % PVP + 10,6 % формиат натрия + 3 % жидкое стекло +5 % глицерин + 0,1 % пеногаситель |

3 |

46 |

7,3 |

Примечание: Ф – показатель фильтрации; ηпл – пластическая вязкость; τ0 – динамическое напряжение сдвига.

Для определения значений показателя фильтрации использовался фильтр-пресс марки Fann. Согласно требованиям методических указаний API, измерение скорости фильтрации проводилось при температуре окружающей среды, под давлением 100 фунтов / кв. дюйм. Результаты измерений фиксировались в миллилитрах на 30 мин. Полученные результаты исследований по влиянию содержания в растворе формиата натрия и PVP на показатель фильтрации приведены в табл. 2.

При содержании формиата натрия 5,3–9,2 % и PVP 6,3–10 % обеспечивается минимальное значение показателя фильтрации (табл. 2, п. 4, 5, 6, 7) [5].

Результаты исследований, указанные в табл. 1–2, дают возможность определить оптимальную рецептуру промывочной жидкости, которая обеспечивает повышенную ингибирующую способность к глинистым породам, и обладает низкими значениями показателя фильтрации.

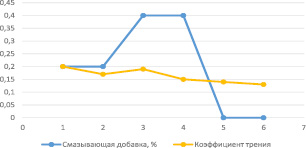

После получения результатов основных параметров бурового раствора были проведены сравнительные исследования смазочной способности нескольких распространенных составов буровых растворов и разработанного состава. Улучшение смазочной способности бурового раствора способствует уменьшению риска возникновения прихватов, позволяет снизить крутящий момент за счет формирования граничного слоя на поверхностях контакта. Слои контакта возникают за счет присутствия в составе раствора гидрофобизующих агентов, углеводородных радикалов и ПАВ [6]. Результаты измерения смазочной способности на приборе УСР 1 представлены на рисунке.

Сравнительный анализ коэффициентов трения для различных составов буровых растворов: 1 – хлоркалиевый БР с добавлением 2 % смазочной добавки K-Lube, 2 – Barazan с добавлением 2 % смазочной добавки K-Lube, 3 – хлоркалиевый БР с добавлением 4 % смазочной добавки K-Lube, 4 – Barazan с добавлением 4 % смазочной добавки K-Lube, 5 – разработанный БР с 6 % PVP и 5,5 % HCOONa, 6 – разработанный БР с 6 % PVP и 8 % HCOONa

В результате проведенного исследования разработанный раствор показал снижение коэффициента трения по сравнению с базовыми растворами более чем на 27 %. Полученный результат достигается за счет введения в состав раствора глицерина и поливинилпирролидона (PVP) – полифункционального синтетического полимера гамма-виниллактам N-аминомасляной кислоты. В комплексе с глицерином повышает смазочные свойства бурового раствора благодаря взаимодействию между углеводородными радикалами. В связи с тем, что поливинилпирролидон обладает сильными абсорбционными свойствами, он способен сорбировать молекулы воды и проявляет склонность к комплексособразованию. За счет этих свойств поливинилпирролидон также снижает активность водной фазы бурового раствора, за счет чего уменьшается скорость проникновения фильтрата бурового раствора в стенки скважины [5].

Заключение

Таким образом, анализ результатов экспериментов позволил установить оптимальный состав бурового раствора, имеющий увеличенную способность к ингибированию глинистых пород и низким показателем фильтрации. Повышение стабильности глинистых пород на контуре скважины достигается путем использования в качестве ингибиторов реагентов полифункционального действия, которые позволяют снизить активность дисперсионной фазы бурового раствора, снизить рост порового давления в породах, слагающих стенки скважины. Разработанный состав ингибирующего бурового раствора способствует повышению прочности хрупких глинистых пород на 12–15 %. Также присутствие в растворе поливинилпироллидона в концентрациях от 6,0 до 10 % позволяет более чем на 27 % снизить коэффициент трения по сравнению со стандартной рецептурой бурового раствора. Низкие значения коэффициента трения позволят минимизировать риск возникновения прихватов при нарушениях циркуляции бурового раствора.