Возникновение экспертных систем связано со значительными практическими результатами в применении и развитии методов искусственного интеллекта, машинного обучения. В их основе лежит совокупность научных дисциплин, посвященных изучению методов решения задач инновационного, интеллектуального и творческого характера с применением ЭВМ.

Создание искусственного интеллекта (ИИ) началось более чем сорок лет назад. Изначально рассматривался ряд весьма сложных задач, которые и по настоящее время являются предметом серьезных исследований. В этой предметной области стоят следующие задачи: машинный перевод, распознавание изображений и анализ сцен, алгоритмизация роботов, автоматические доказательства теорем, стратегии игр.

Экспертная система – это широкий перечень программ, задача которых – выполнять функции эксперта при решении задач заданной предметной области. Экспертные системы, как правило, выдают рекомендации, проводят анализ, дают консультации, способствуют установлению диагноза. Применение экспертных систем на предприятиях, с практической точки зрения, способствует эффективности работы и повышению квалификации специалистов.

Наиболее значимым достоинством экспертных систем является возможность накопления информации, знаний и сохранение их в течение длительных промежутков времени [1].

Цель исследования: разработка экспертной системы оценки энергоэффективности нефтепровода.

Основными задачами, поставленными в исследовании, являются:

– определение исходных данных объекта анализа;

– разработка инструментария для сбора данных;

– анализ объекта в контексте цели СППР;

– математическая модель и методика анализа данных;

– расчёт по предлагаемой методике и алгоритму;

– описание возможных вариантов и критериев принятия решений;

– подбор оптимизационной модели;

– алгоритм принятия решений.

Материалы и методы исследования

В настоящее время существует множество систем, датчиков, инструментов и прочих приспособлений для сбора данных, а также большое количество компьютерных программ, для обработки массивов информации и оформления их в необходимую базу данных.

В настоящей работе в качестве инструмента для сбора базы данных выбран наиболее простой способ – наблюдение и составление базы данных вручную оператором технологического оборудования.

Основные затраты при перекачке нефти по трубопроводам приходятся на электроэнергию. Таким образом, основным критерием эффективности работы магистрального нефтепровода и магистральных насосных агрегатов являются затраты электроэнергии [2–4]. Принцип минимизации затрат электроэнергии на перекачку нефти должен соблюдаться на всем протяжении технологического цикла перекачки нефти, начиная с процессов планирования режимов работы МНН и заканчивая контролем фактических показателей перекачки продукта [5].

Учитывая, что существует большое количество возможных режимов эксплуатации нефтепроводов, использовать необходимо именно те, которые обеспечивают наименьшие удельные затраты электроэнергии на перекачку 1 т нефти.

В связи с этим предлагается разработанная авторами экспертная система оценки энергоэффективности нефтепровода.

Результаты исследования и их обсуждение

Энергетические затраты на осуществление перекачки планового объема нефти по технологическому участку нефтепровода можно оценить посредством анализа энергопотребления подключенных насосных агрегатов, работающих «из насоса – в насос» [6]:

(1)

(1)

где W – потребление энергии на перекачку заданного объёма нефти, Дж;

g – ускорение свободного падения, м/с2;

Hi – напор насосного агрегата, м;

k – кол-во насосных агрегатов;

η – коэфф. полезного действия насосного агрегата;

G – плановый объём нефти, кг;

Ni – потр. мощность насосного агрегата, Вт.

Если брать во внимание первую часть формулы (1), то необходимо найти потребляемую мощность насосного агрегата:

(2)

(2)

где Nпол – полезная мощность, Вт;

η – КПД насосного агрегата.

Полезная мощность находится по формуле

(3)

(3)

где Q – производительность насоса, м3/с.

В качестве основного оборудования выбраны:

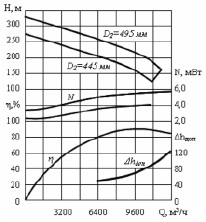

– Магистральный насос МН 10000-210, D2 = 495 мм (рис. 1).

Оптимальная производительность Qопт = 9600 м3/ч (2,67 м3/с).

Рис. 1. Характеристика основного насоса МН 10000-210

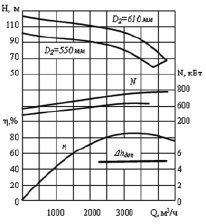

Рис. 2. Характеристика основного насоса НПВ 3600-90

КПД при оптимальной производительности ηопт = 90 %.

Оптимальный напор Нопт = 220 м.

Режим работы насоса считается рациональным при отклонении КПД от оптимального значения в пределах 7 %. КПД на границах рабочего интервала равен 83 %.

Рабочий интервал насоса принимается Qмин = 7000 м3/ч (1,94 м3/с), Qмакс = 12800 м3/ч (3,56 м3/с).

В пределах рабочего интервала насоса напор Н изменяется от 250 до 170 м.

– Подпорный насос НПВ 3600-90, D2 = 610 мм (рис. 2).

Оптимальная производительность Qопт = 3250 м3/ч (0,9 м3/с).

КПД при оптимальной производительности ηопт = 85 %.

Оптимальный напор Нопт = 100 м.

Режим работы насоса считается рациональным при отклонении КПД от оптимального значения в пределах 7 % [7]. КПД на границах рабочего интервала равен 78 %.

Рабочий интервал насоса принимается Qмин = 2300 м3/ч (0,64 м3/с), Qмакс = 4300 м3/ч (1,19 м3/с).

В пределах рабочего интервала насоса напор Н изменяется от 110 до 68 м.

Плотность перекачиваемой нефти ρ = 851,6 кг/м3.

Ускорение свободного падения g = 9,81 м/с2.

Плановый объем перекачки нефти G = 100000 м3.

Зависимость общего КПД от подачи принято изображать в виде графика (рис. 3).

При максимальном КПД насос имеет оптимальную подачу и наиболее эффективно использует потребляемую энергию.

Рис. 3. Зависимость общего КПД от подачи

На практике сложно эксплуатировать насос при оптимальной подаче, поэтому выделяют рабочий интервал. Режим работы насоса считается рациональным, если его подача попадает в этот интервал.

Рабочий интервал выбирается таким образом, чтобы минимальный КПД этого интервала был на 7 % меньше, чем максимальный [8] (рис. 4, а).

а) б)

Рис. 4. а, б – Условное изображение «Рабочего интервала» и «Рабочий интервал» на напорной характеристике насоса

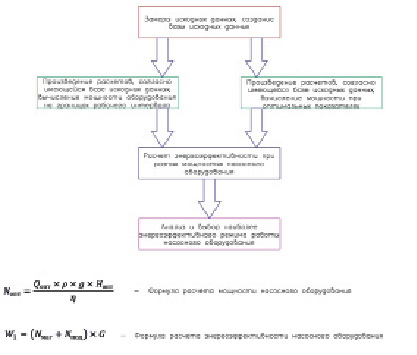

Рис. 5. Алгоритм анализа и выбора наиболее энергоэффективного режима работы насосного оборудования

Изображая напорную характеристику насоса, можно выделить участок, соответствующий наиболее подходящим для данного насоса значениям напора (рис. 4, б).

Подставив оптимальные значения для МН 10000-210 в формулы (2) и (3), получаем следующее:

= 5446947 Вт = 5,45 МВт.

= 5446947 Вт = 5,45 МВт.

Так же подставляем значения переменных, находящиеся на границах «рабочего интервала»:

= 4876693 Вт = 4,88 МВт;

= 4876693 Вт = 4,88 МВт;

= 6085308 Вт = 6,09 МВт.

= 6085308 Вт = 6,09 МВт.

Для НПВ 3600-90:

= 886388 Вт = 886,39 кВт;

= 886388 Вт = 886,39 кВт;

= 754019 Вт = 754,02 кВт;

= 754019 Вт = 754,02 кВт;

= 866694 Вт = 886,7 кВт.

= 866694 Вт = 886,7 кВт.

Для оценки энергоэффективности рассмотрим три варианта работы насосных агрегатов.

1. В первом случае магистральный и подпорный насос работают при оптимальных значениях, тогда, подставив значения в формулу (1), получим

W1 = (5446947 + 886388)×100000 = 633333500000 Дж = 633333,5 МДж.

2. Во втором случае магистральный насос работает при минимальных значениях рабочего интервала, а подпорный – при максимальных значениях рабочего интервала:

W2 = (4876693 + 866694)×100000=574338700000 Дж = 574338,7 МДж.

3. В третьем случае магистральный насос работает при максимальных значениях рабочего интервала, а подпорный – при минимальных значениях рабочего интервала:

W3 = (6085308 + 754019)×100000 = 683932700000 Дж = 683932,7 МДж.

На основании вышеизложенных расчетов можно сделать вывод, что работа магистрального насоса при минимальных значениях, а подпорного насоса при максимальных значениях рабочего интервала является наиболее энергоэффективной схемой работы.

Заключение

Анализ показал, что на эффективность работы МН и МНА влияют различные факторы. В основном такие, как характеристики насосного оборудования, параметры режима работы МНА, свойства перекачиваемой нефти и т.д.

Для повышения эффективности использования электроэнергии необходимы следующие мероприятия: разработка ряда оптимальных режимов работ МНА, повышение КПД МНА до паспортных параметров, а также мероприятия по очистке внутренней поверхности трубопроводов, уменьшение пусков и остановок МНА, работы МНА только на режимах, входящих в рабочий интервал.

Оптимальным значением потребляемой мощности для насоса МН 10000 – 210 является 5,45 МВт. Так же отклонения от данного значения «–0,57 МВт» и «+0,64 МВт» являются нормальными. Работу насоса с потребляемой мощностью от 4,88 МВт до 6,09 МВт можно считать энергоэффективной.

Оптимальным значением потребляемой мощности для насоса НПВ 3600 – 90 является 886,39 кВт (0,88 МВт). Так же отклонения от данного значения «–420,74 кВт (0,42 МВт)» и «+519,42 кВт (0,52 МВт)» являются нормальными. Работу насоса с потребляемой мощностью от 465,65 кВт (0,47 МВт) до 1405,81 кВт (1,41 МВт) можно считать энергоэффективной.