Основными направлениями современных разработок фундаментальных основ переработки золоторудного сырья за рубежом является поиск природосберегающих, ресурсосберегающих и комплексных подходов для повышения эффективности существующих методов переработки различного золотосодержащего сырья.

Последние десятилетия характеризуются выдающимися достижениями биотехнологии, являющейся междисциплинарной областью знаний. Биовыщелачивание является одной из передовых технологий переработки руд, к преимуществам которой можно отнести малоотходность, экологическую чистоту, а также простоту в применении, особенно для переработки руд с низким содержанием драгоценных металлов [5]. Она позволяет экономить материалы и энергию и в будущем может заменить такие способы переработки минерального сырья, как обжиг, автоклавное выщелачивание, металлургическая плавка, которые загрязняют окружающую среду ядовитыми газами и токсичными химикатами. В практике биовыщелачивания используют различные микроорганизмы в зависимости от поставленных целей. Наибольшей популярностью пользуются ацидофильные тионовые бактерии из рода Acidithiobacillus ferrooxidans. В ряде стран биовыщелачивание с успехом используется для добычи ценных металлов [1, 10].

Несмотря на достаточно интенсивные разработки в области биотехнологий основные проблемы золотодобывающей промышленности усугубляются быстрее, чем решаются, по причине глобальной урбанизации и нерационального использования природных ресурсов. Основным недостатком этих исследований является отсутствие систематических фундаментальных работ по структурным и фазовым превращениям в многокомпонентных системах, содержащих благородные металлы, в связи с этим разработка биохимических технологий переработки руд двойной упорности остается актуальной.

Цель работы – разработка рекомендаций по использованию биовыщелачивания в технологическом цикле извлечения золота из руды месторождения Бакырчик.

Материалы и методы исследования

Объектом исследования являлась золото-мышьяковистая руда, полученная из месторождения Бакырчик (Восточно-Казахстанская область). Химический состав руды определяли на атомно-эмиссионном спектрометре ICP-OES Perkin Elmer Optima 8000. Пробы руды предварительно разлагали в микроволновом пробоподготовщике Milestone Ethoz EZ с использованием концентрированных соляной и азотной кислот при 300 °С и 1500 Вт. Определение содержаний золота в жидкой фазе осуществляли атомно-абсорбционным спектрофотометром 6200 Shimadzu (Япония) [9]. В процессе наработки раствора биогенного Fе3+ на первой стадии в качестве инокулята был использован хемолитотрофный микроорганизм – А. ferrooxidans, выращенный в питательной среде Сильвермана – Люндгрена 9К [4] с 8,0 г/л Fе2+. В качестве рабочего раствора трехвалентного железа (рабочего раствора) была выбрана концентрация Fе3+ 8,0 г/л как благоприятная для жизнедеятельности бактерий [6]. Наработку биогенного Fе3+ проводили при температуре 28 ± 1 °С в стеклянных емкостях объемом 1 л при соотношении объемов инокулята и свежей питательной среды Сильвермана и Люндгрена 9К с 8,0 г/л Fе2+ 1:10. Перемешивание пульпы осуществляли компрессором. В процессе исследований измеряли рН, Eh жидкой фазы пульпы с помощью рН-метра ЭВ-74. Количество бактериальных клеток определяли методом десятикратного разведения [8]. Концентрацию Fe3+/Fe2+ в жидкой фазе определяли методом комплексонометрического титрования трилоном Б [3]. Для предварительной обработки руды использовали 2 % серную кислоту, а химическое выщелачивание проводили тиосульфатом натрия с концентрацией 20 г/л.

Результаты исследования и их обсуждение

Исследования по переработке золото-мышьяковистых руд Бакырчикского месторождения методом кучного выщелачивания были выполнены в широком объеме в наших ранних исследованиях [2, 7]. В комплекс исследований входили следующие этапы:

- лабораторные исследования по статическому выщелачиванию материала с применением теоретически и практически выбранного растворителя;

- перколяционное выщелачивание руд в укрупненно лабораторных условиях с определением параметров и показателей процесса;

- изыскание эффективных способов переработки продуктивных растворов;

- выдача исходных данных по результатам лабораторных и укрупненных исследований для составления технологического регламента полупромышленных испытаний, проектирование опытного полигона и оценка экономической эффективности процесса.

Для составления рекомендаций по использованию биовыщелачивания в технологическом цикле извлечения золота из руды месторождения Бакырчик были проведены укрупненно-лабораторные исследования с учетом всех исследованных параметров этого процесса.

При определении параметров и показателей кучного выщелачивания руд Бакырчикского месторождения критерием эффективности служила максимальная степень извлечения золота из руды. Нами был изучен химический состав руды позволяющий выбрать наиболее рациональные методы выщелачивания. Биовыщелачивание проводили пробами с содержанием Au – 2,93 г/т; % Fe – 7,1; S – 6,3; As – 2,8; С – 1,45. В экспериментах использовали руду месторождения Бакырчик вышеприведенного химического состава в количестве 5,0 кг. В процессе выщелачивания рудных материалов обратили внимание на их крупность, и на первичных стадиях данного процесса руда подвергалась сортировке для удаления пустой породы, не содержащей ценных компонентов. Таким образом, получена руда классом крупности «> 10 > 0,5 мм» – 99 %. Кучное выщелачивание в лабораторных условиях проводили в перколяторах, которые представляют собой пластиковый цилиндр диаметром 150 мм и высотой 3000 мм, с коническим перфорированным днищем, со слоем легко проницаемой для раствора. Руду помещали в пластиковую колонку, располагая ее в следующем порядке: наиболее крупные куски находились в нижней части колонны, в верхней части размещали более мелкие частицы руды. В начале перколяционного выщелачивания проводили влагонасыщение руды путем замачивания обычной водой в течение 24 часов для повышения эффективности процесса.

Отметили начальную высоту слоя руды (Н1) и медленно наполнили тестовую колонну водой до уровня 50 мм выше слоя руды через дренажное отверстие на дне (для удаления воздуха из колонны). Затем закрыли дренажное отверстие и оставили на 24 часа, для «замачивания» руды и впитывания влаги. Во время проведения «замачивания» данной порции руды были отмечены следующие характерные изменения:

1) равномерное и быстрое смачивание руды;

2) незначительное разрушение гранул руды.

Полное намокание руды произошло сразу после подачи в тестовую колонну воды. После «замачивания» и дальнейшего обстукивания стенок тестовой колонны наблюдали падение высоты слоя руды (Н2) и (Н3) соответственно.

Для проведения перколяции открыли дренажное отверстие и измерили количество выходящего из него раствора в литрах за единицу времени (1 час) с помощью проградуированной емкости, при этом поддерживали постоянный уровень раствора над поверхностью руды, добавляя воду в колонну. После проведения перколяции отметили конечную высоту слоя руды (Н4) (табл. 1). Затем последовательно провели еще 10 опытов по перколяции с этой же порцией руды.

Таблица 1

Перколяционные характеристики исходной руды (классом крупности «– 10 + 0,5 мм»)

|

№ п/п |

Н4, мм |

Slump, % после перколяции |

V, л |

υ, л/час×м2 |

|

1 |

241 |

27,4 |

0,52 |

105,1 |

|

2 |

241 |

27,4 |

0,46 |

93,1 |

|

3 |

240 |

27,7 |

0,40 |

79,6 |

|

4 |

240 |

27,7 |

0,49 |

97,9 |

|

5 |

240 |

27,7 |

0,44 |

88,3 |

|

6 |

240 |

27,7 |

0,45 |

91,1 |

|

7 |

240 |

27,7 |

0,67 |

122,6 |

|

8 |

240 |

27,7 |

0,34 |

68,4 |

|

9 |

240 |

27,7 |

0,65 |

129,7 |

|

10 |

240 |

27,7 |

0,30 |

61,3 |

Во время проведения опытов по перколяции отметили скопление крупных частиц руды в нижней части тестовой колонны, а более мелких – в верхней. Наличие взвеси наблюдали только в первой порции выходящего раствора, последующие растворы оставались прозрачными.

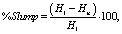

На основании полученных данных рассчитали изменение уровня высоты слоя руды после «замачивания», уплотнения и теста по перколяции по следующей формуле

(1)

(1)

где Slump – изменение высоты слоя руды.

Затем рассчитали скорость перколяции 9, (л/час•м2):

(2)

(2)

где V – объем раствора (л), τ – время (час), S – площадь сечения колонны (м2).

Начальная высота слоя руды (Н1) составила 332 мм, высота слоя руды после «замачивания» (Н2) и дальнейшего обстукивания стенок тестовой колонны (Н3) была равна 280 мм и 244 мм соответственно. Изменение высоты слоя руды после «замачивания» и уплотнения Slump, % составила 15,7 и 26,5 соответственно.

Результаты проведенных исследований по перколяции представлены в табл. 1.

Средняя скорость перколяции при классе крупности руды «– 10 + 0,5 мм» составляет 86,49 л/час·м2. Влагонасыщение перколяторов в среднем составляло 332 мм.

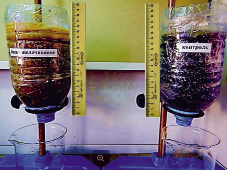

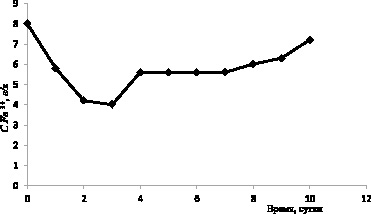

Предобработку руды перед биовыщелачиванием проводили 2 % H2SO4 до достижения рН 1,5–2,0. Расход серной кислоты для руды месторождения Бакырчик составил 55–60 г/кг руды. Процесс биовыщелачивания проводили бактериальным раствором Acidithiobacillus ferrooxidans штамм 25, отличавшийся по ранее проведенным экспериментам наиболее высокой степенью разложения тиоцианатов. Поскольку для каждого вида руды характерны свои особенности, обусловленные определенным химическим и фазовым составом, то были предварительно выявлены оптимальные параметры выщелачивания, такие как концентрация растворителя, плотность орошения и пауза между орошениями. Поскольку руда имела более мелкий класс крупности частиц, длительность эксперимента составляла 10 суток. Процесс биовыщелачивания проводили при плотности орошения 300 л/т*сутки, титром бактерий A. ferrooxidans 109 кл/мл и содержанием Fe3+ 8,0 г/л. Пауза между орошениями производилась каждые сутки. После биовыщелачивания испытуемая руда приобрела светло-коричневый цвет, что указывает на активное воздействие бактерий A. ferrooxidans (рис. 1). В течение всего эксперимента контролировали концентрацию трехвалентного железа в растворе, результаты которого представлены на рис. 2.

Рис. 1. Тестовая колонна с исходной рудой с классом крупности «– 10 + 0,5 мм»

Рис. 2. Содержание трехвалентного железа в процессе биовыщелачивания руды (укрупненно-лабораторные испытания)

Как видим из рис. 2, в первые и во вторые сутки количество Fe3+ в выщелачивающемся бактериальном растворе интенсивно падает до 4,0 г/л. Динамика концентрации Fe3+ на 4–7 сутки биовыщелачивания стабилизировалась на уровне 5,5 г/л. Начиная с 8–10 суток содержание Fe3+ восстанавливается до 7,0 г/л. Соответственно, количество клеток A. ferrooxidans заметно уменьшается. Такой процесс связан с тем, что A. ferrooxidans активно участвует в окислительно-восстановительном процессе. То есть бактериальные клетки адсорбируется на поверхности рудных материалов.

Следующим этапом доизвлечения золота из золото-мышьяковистых руд Бакырчика являлся тиосульфатное выщелачивание. Одним из перспективных растворителей благородных металлов является малотоксичный раствор тиосульфата натрия. Тиосульфаты – это соединения, содержащие группы (S2O3)2-, которые являются структурным аналогом сульфата, где один атом кислорода замещён атомом серы. Уникальная химия иона тиосульфата, который имеет структуру [S-SO3)2-], определяется сульфидоподобным атомом серы, придающим ему восстановительные свойства, сильную способность к комплексообразованию, а также способность образовывать сульфиды.

После завершения биовыщелачивания с культурой A. ferrooxidans руду промывали водой, кислотность среды доводили до рН 8,0 и проводили химическое выщелачивание тиосульфатом натрия с концентрацией 20,0 г/л с плотностью орошения 25,0 л/т сутки. Был исследован только первый этап выщелачивания – 20,0 суток. В контрольном варианте проводили рудоподготовку без биовыщелачивания. Результаты, представленные в табл. 2, показывают постепенное снижение концентрации золота в растворе, как в опытном, так и в контрольном вариантах. Более высокая концентрация золота практически во всех растворах после биовыщелачивания обеспечила к концу эксперимента увеличение извлечения золота на 18,7 %. Кроме того, предварительное биовыщелачивание приводит к уменьшению длительности процесса.

Таблица 2

Результаты укрупненно-лабораторных исследований по извлечению золота из руды месторождения Бакырчик

|

Длительность выщелачивания, сутки |

Концентрация Au в растворе, мг/л |

Концентрация As в растворе, г/л |

Извлечение Au, % |

|||

|

ДБХВ |

ХВ |

ДБХВ |

ХВ |

ДБХВ |

ХВ |

|

|

1 |

2,799 |

1,644 |

3,635 |

8,825 |

21,7 |

15,9 |

|

4 |

3,1 |

1,912 |

0,782 |

4,496 |

26,0 |

16,7 |

|

6 |

0,797 |

0,614 |

0,661 |

2,691 |

6,6 |

5,8 |

|

8 |

0,464 |

0,46 |

1,892 |

3,123 |

3,6 |

3,6 |

|

12 |

0,404 |

0,464 |

2,318 |

11,66 |

3,4 |

3,2 |

|

15 |

0,292 |

0,463 |

4,113 |

4,769 |

2,4 |

3,0 |

|

18 |

0,243 |

0,35 |

3,998 |

43,1 |

1,8 |

2,8 |

|

22 |

0,156 |

0,276 |

5,22 |

21,24 |

1,3 |

2,5 |

|

Σ =72,2 |

Σ= 53,5 |

|||||

Примечание. * ДБХВ – Двухстадиальное биохимическое выщелачивание, ХВ – Химическое (тиосульфатное) выщелачивание.

Концентрация же мышьяка в растворах изменяется скачкообразно, без видимых закономерностей. Отмечено лишь значительное увеличение его концентрации в контрольном варианте к концу выщелачивания.

Процесс растворения золота в тиосульфате в присутствии кислорода протекает по реакции, аналогичной цианистому процессу:

4Au + 8Na2S2Oз + O2 + H2O = = 4Na3[Au(S2Oз)2] + 4NaOH.

Термодинамическая вероятность приведённой реакции достаточно велика (AG0 = – 96,5 кДж/моль) и возрастает с повышением температуры.

Стойкость золото-тиосульфатного комплекса (Кн = 4–10) близка к стойкости золото-цианистого комплекса, комплекс не окисляется и не разлагается в кислой среде. Однако практическая реализация тиосульфатной технологии сталкивается с кинетическими препятствиями.

Таким образом, проведенные исследования по выбору оптимальных параметров и условий перколяционного выщелачивания руды Бакырчикского месторождения позволили определить наиболее оптимальный режим извлечения благородных металлов. Используя прием варьирования технологических параметров на различных этапах процесса: концентрации орошающего раствора, плотности орошения и применение определенных пауз, – можно регулировать выходные технологические показатели извлечения благородных металлов с учетом экономии расходных материалов и возможности осуществления последующих этапов переработки руды. В связи с тем, что в руде месторождения Бакырчик присутствуют сорбционно-активные углистые фракции, наиболее приемлемым способом ее переработки является бактериально-химический.