Одной из актуальных проблем нефтеперерабатывающих производств является образование, переработка и утилизация нефтешламов в частности, практический интерес представляет Пайгинское нефтегазоконденсатное месторождение, находящееся на территории Тунгусско-Чунского района в южной части Эвенкийского АО, в пределах среднетаежной зоны.

Сырье поступает на НПЗ ООО «Таймура» из скважины по нефтепроводу. На территории предприятия огромное количество нефтешламов, представляющих собой смесь нефти, воды и твердой фазы, накопленных в прудах-отстойниках и достигшие критического уровня представляют актуальную экологическую и ресурсосберегающую проблему [1].

Сложность рассматриваемой ситуации также обуславливается противоречиями между возрастающим объемом промышленного производства и несовершенными технологиями.

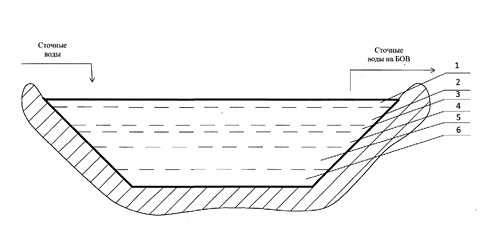

Как показывает практика при длительном хранении резервуарные нефтешламы со временем разлагаются на несколько слоев с характерными для каждого из них свойствами. Поуровневые слои пруда-отстойника представлены на рис. 1.

Рис. 1. Поуровневые слои пруда-отстойника:1 – нефтемазутный слой; 2- водный слой; 3 – свежешламовый черный слой; 4 – эмульсионно-шламовый слой; суспензионно-шламовый слой; 6 – битумно-шламовый слой

Примерные размеры и характеристические названия приведены ниже:

1-й – нефтемазутный, (ловушечная нефть) состоит практически из мазута, и его толщина составляет от 3÷5 до 20÷30 см;

2-й – водный слои, состоит из воды толщиной порядка 50÷150 см, в объеме которого происходит оседание суспензионно-углеводородных агрегатов и всплытие эмульсионных и капельных углеводородов;

3-й – свежешламовый черный слой, толщиной порядка 20÷50 см, преимущественно состоящий из «мазутных» углеводородов, увлеченных к оседанию твердыми механическими примесями;

4-й – эмульсионно-шламовый слой, толщиной порядка 30÷100 см., в котором углеводороды находятся в сложном суспензионно-эмульсионном агрегатном состоянии, причем механические примеси преимущественно микронного размера;

5-й – суспензионно-шламовый слой, толщиной порядка 80÷150 см, характеризующийся содержанием механических примесей размером более десятка микрон; углеводороды находятся в основном в адсорбированном состоянии.

6-й – битумно-шламовый слой, толщиной порядка 30÷60 см, состоящий практически из спрессованной смеси тяжелых углеводородов и механических примесей.

Представленная характеристика слоев является довольно условной, по размерам слоев достаточно размыта и не всегда имеет четкие переходы от одного вида к другому, однако тенденция деления по приведенным характеристикам имеет выраженный характер.

Нефтемазутный слой требует своего возврата в технологический цикл НПЗ на переработку, поскольку практически на 97¸99 % является чистым нефтепродуктом, и мы в дальнейшем этот слой из понятия «нефтешлам» и из проводимого в данной работе анализа исключаем. Водный слой является технологическим – вода осветляется отстаиванием: легкие взвеси всплывают, тяжелые – осаждаются [2].

Собственно, нефтешламовыми являются слои с 3 по 6. Они имеют достаточно выраженные внешние характеристики на границе раздела фаз. Естественно, что концентрация таких веществ возрастает в объеме нефтепродуктов по мере увеличения их молекулярного веса (переход к тяжелым фракциям нефти). Помимо образования эмульсий в среде нефтепродуктов в процессе перевозки и хранения происходит образование полидисперсных систем при взаимодействии жидких углеводородов и твердых частиц механических примесей.

Исследования по составу нефтешламов, проводимые в разные годы, давали достаточно широкий разброс показателей качества и количества. На результаты анализа большое влияние оказывает методика выделения углеводородов из нефтешламов. Более того, само понятие «нефтешлам» носит достаточно обобщенный характер.

Целью данной работы является разработка технологии переработки как свежих нефтешламов, получаемых в процессе переработки сырья, так же нефтешламов, накопившихся в шламонакопителях с целью возврата полученных продуктов в производственный цикл НПЗ.

В качестве наиболее прогрессивных технологий утилизации нефтешламов применяются следующие [4]:

Компанией АС8 530 (США) разработана мобильная система обработки и очистки гряземаслонефтяных отходов MTU 530. Установка смонтирована на базе автомобильной платформы, способна разделять нефтешламы на различные фазы – нефть, вода, твердые вещества – за счет центрифугирования нагретого нефтешлама. Вода пригодна для последующей биологической очистки. Отделенная нефть может быть использована в технических целях, а обезвоженный осадок – для производства строительных материалов. Установка применялась для устранения последствий аварии нефтепроводов. Производительность установки – 10 м3/ч по исходному нефтешламу (при концентрации нефти до 65 %).

Компанией KHD Humbold Wedag AG (Германия) предложена технология разделения нефтешламов на фазы с последующим сжиганием шлама. Установка снабжена устройством для забора нефтешлама, виброситом для отделения основной массы твердых частиц, трехфазной центрифугой, сепаратором для доочистки фугата с центрифуги, печью. Производительность установки – до 10 м3/ч по исходному нефтешламу. В частности, такой метод

как сжигание нельзя использовать для переработки отходов, если последние содержат фосфор, галогены, серу. В этом случае могут образовываться продукты реакции, например диоксины и фураны, по токсичности во много раз превышающие нормативы.

В АНК «Башнефть» на нефтешламовых амбарах «Самсык» в НГДУ «Октябрьскнефть» применялась технология, заключающаяся в растворении, нагреве с обработкой химическими реагентами для отделения отстоем воды и механических примесей. Полученная нефть направлялась на дальнейшую переработку.

В НГДУ «Туймазынефть» внедрена и успешно используется установка фирмы «Татойлгаз», основанная на технологии фирмы «Майкен» (Германия). Технология заключается в нагреве нефтешлама, обработке деэмульгаторами, разрушении эмульсии в декантаторе с предварительным отделением воды и механических примесей. Доведение до требуемого качества товарной нефти осуществляется на второй стадии – в испарителе и трехфазном сепараторе [5].

Однако эти технологии утилизации нефтесодержащих шламов не подходят для переработки больших объемов шламов, которые скапливаются на нефтеперерабатывающих предприятиях. Необходима такая технология, которая позволила бы перерабатывать в короткие сроки значительные объемы нефтесодержащих шламов. При этом она должна быть экологически безопасной и экономически целесообразной.

Особый интерес представляет комплексная установка, разработанная Alfa Laval Oil Field, Ltd, позволяющая перерабатывать все виды нефтешламов в ценные товарные продукты. Технология предусматривает фильтрацию нефтешлама для последовательного удаления крупных и мелких частиц и сепарацию в двухфазной декантатной центрифуге, что позволит в минимально короткие сроки очистить отстойники от нефтесодержащих шламов, при этом получить максимальную доходность от вторичных продуктов.

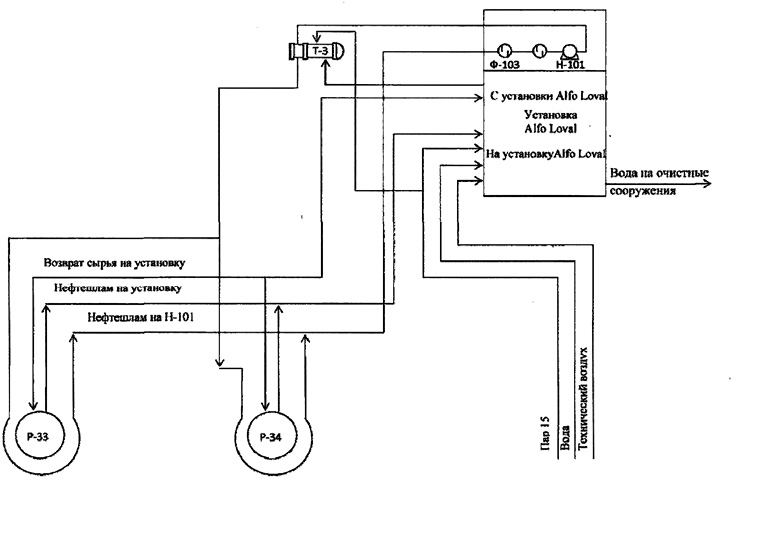

Предлагаемая установка по переработке нефтешлама предназначена для разделения смеси на нефтепродукт, воду и твердый остаток, с целью последующей утилизации как жидкой, так и твердой фаз. Весь комплект включает в себя: шламозаборное устройство; теплообменники; сырьевые резервуары; сепаратор. Технологическая схема утилизации нефтешламов представлена на рис. 2.

Рис. 2. Технологическая схема утилизации нефтешламов

Технологический процесс переработки нефтешлама с помощью предлагаемой установки осуществляется следующим образом [7].

Нефтешлам из шламонакопителя заборным устройством подается в сырьевой резервуар, где проходит подготовку перед подачей на сепаратор. Изначально заполняется один резервуар до максимального уровня 7,35 м, затем производится перевод на резервный резервуар, а заполненный включается в систему подготовки сырья. Для этого открывается задвижка для заполнения приемного трубопровода насоса, включается в работу насос, сырье подается на теплообменник, после которого возвращается в схему размыва. Таким образом, налаживается циркуляция по схеме:

Резервуар → Насос → Теплообменник → Резервуар

Затем производится прием теплоносителя в теплоприемник. Путем регулирования теплообменников достигается температура нефтешлама 65 оС.

При достижении требуемой температуры и однородности подготовленный нефтешлам поступает на сепарационную установку.

На основной стадии процесса в высокоскоростном тарельчатом сопловом сепараторе сырье разделяется на смесь нефтяных фракций, воду и механические примеси.

Отсепарированная смесь нефтяных фракций под остаточным напором поступает в товарную емкость, расположенную в нижней части рамы сепаратора а затем перекачивается в резервуары готовой продукции.

Вода и механические примеси собираются в буферной емкости, расположенной в нижней части сепаратора. Из емкости вода и механические примеси подаются на дальнейшую очистку воды от механических примесей [8].

Номинальная производительность комплектной установки по переработке нефтешлама составляет 15 м3/час. Установка рассчитана на круглосуточный режим работы, исключая время остановки для профилактического обслуживания. Установка может работать, как минимум 7000 ч в год, перерабатывая до 70000 м3 нефтесодержащих шламов при условии ее бесперебойного снабжения сырьем с номинальной характеристикой:

– содержание свободной нефти 10-45 об. %;

– плотность нефтяной фазы до 950 кг/м3;

– вязкость нефтяной фазы до 150 сСт при 50 °С;

– допустимое присутствие в нефти парафинов, которые полностью растворяются при 70°С;

– содержание механических примесей до 30 об. %;

– плотность механических примесей 1200-2000 кг/м3;

– рН5-8.

Изменение параметров номинального сырья будет оказывать влияние на эксплуатационные характеристики и эффективность разделения на сепарирующей установке. Это может привести к снижению ее производительности или к ухудшению качества отсепарированных продуктов. Годовая номинальная мощность по сырью составляет 111,5 тыс. т.

При правильной эксплуатации установки и ее снабжении нефтешламом с номинальной характеристикой обеспечивается получение следующих продуктов переработки: нефтяная фаза, соответствующая требованиям ГОСТ Р 51858-2002 с содержанием воды не более 1 % и механических примесей не более 0,05 %; очищенная вода; шлам, который используется как компонент дорожного покрытия в дорожном строительстве и других целях.

Таким образом, предлагаемая сепарационная установка позволяет перерабатывать экологически безопасным методом нефтешламы, получаемые в процессе переработки сырья, а так же накопившиеся на территории предприятия в шламонакопителях. Таким образом, решена проблема ликвидации нефтешламов с последующим получением нефтепродуктов.