Введение

Безопасность конструкции во многом определяется эксплуатационной надежностью составляющих ее элементов [1]. К числу ответственных и широко распространенных в машиностроении деталей относятся метизные изделия из углеродистой, высокоуглеродистой и легированной стальной проволоки [4].

В машиностроительной промышленности широко используются различные болтовые крепёжные изделия, получаемые из сортового проката операциями холодной объемной штамповки (ХОШ), например, волочения и последующей холодной высадки [3]. После процесса формирования изделия обычно подвергаются закалке с отпуском [7-10]. Развитие производства упрочнённого крепежа, наряду с повышением конструкционной прочности и эксплуатационной надёжности, в условиях рыночных отношений предполагает снижение затрат по всей производственной цепочке – от получения проката [1,6] до изготовления метизов требуемого качества [9,10]. Это становится особенно актуальным в условиях массового производства. С точки зрения выбора марки стали под крепеж наиболее предпочтительной представляется сталь 40Х [2], обладающая относительно низкой стоимостью и имеющая традиционно наибольшее распространение для упрочняемых крепёжных изделий любой степени массовости. Данная марка стали зарекомендовала себя легко осваиваемой метизным производством любой степени массовости. А соответствующее содержание углерода, и достаточно экономное легирование хромом упрощает реализацию предлагаемого технического решения во всех его технологических компонентах [4,5].

Методика исследования

Горячекатаный прокат (г/к) стали 40Х диаметром 11,0 и 13,0 мм по химсоставу соответствовал ГОСТ 10702-78, а по геометрическим параметрам ГОСТ 2590-88 «Прокат стальной горячекатаный круглый» обычной точности прокатки «В».

Отжиг горячекатаного проката стали 40Х на микроструктуру – зернистый перлит производился в камерной печи с выдвижным подом. Очистка поверхности термически обработанного проката от окалины производилась в маточном растворе серной кислоты в соотношении: H2SO4 – 25%, остальное железный купорос (Fe2SO4 +H2). Затем прокат промывали в проточной воде и подвергали изотермической обработке. С целью формирования окончательной микроструктуры гомогенного аустенита прокат перед изотермической обработкой нагревался в соляной ванне (78% ВаСL + 22% NaСL) до 880ºС и выдерживался в течение 5-ти минут. Затем образцы переносились в селитровую ванну (50% NaNO3 + 50% KNO3) и осуществлялась операция патентирования при температурах 370, 400, 425, 450, 500 и 550 ºС с выдержкой пять минут. Далее охлаждение образцов проводилось на воздухе в течение двух минут, затем они охлаждались в воде. Снятие окисного слоя изотермически обработанного проката производили в маточном растворе серной кислоты (H2SO4 – 25%, остальное железный купорос – Fe2SO4). Затем прокат промывался в проточной воде. Волочение проката производилось на однократном волочильном стане ВС/1-750, соответственно со степенями обжатия 5, 10, 20, 30, 40 и 60%. В качестве технологической смазки использовалась мыльная стружка.

Прочностные и пластические характеристики горячекатаного проката в исходном состоянии и калиброванного проката после всех видов технологической переработки определялись при испытании на растяжении на разрывной машине типа ЦДМ–100. Микроструктура исследовалась под микроскопом МИМ–8 при увеличении х200…600 и на микроскопе «Неофот-21» при увеличении ×100…600.

Результаты исследования и их обсуждение

Ниже приведены результаты, показывающие влияние температуры патентирования на механические характеристики проката при разных степенях обжатия (5, 10, 20, 30, 40 и 60%).

Степень обжатия 5%

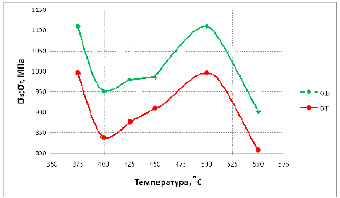

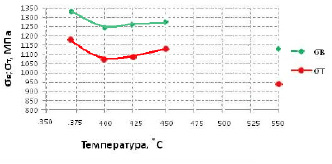

Результаты исследования влияния изотермической операции изотермической обработки в интервале температур 370, 400, 425, 450, 500 и 550°С и последующего волочения с 5% степенью обжатия на прочностные и пластические характеристики проката стали 40Х показаны на рис. 1 и 2.

Экспериментальные данные показывает, что после изотермической обработки в интервале температур 370, 400, 425, 450, 500 и 550°С и последующего волочения со степенью обжатия 5%, меняются прочностные характеристики проката стали 40Х.

Рис. 1. Зависимость σв и σт от температуры изотермической обработки и волочения с обжатием 5%

Установлено, что предел текучести при температуре от 370 до 400°С убывает от 1000 до 840 МПа. Дальнейшее увеличение температуры изотермической обработки от 400 до 500°С приводит с увеличению σт с 840 до 1000 МПа. Рост температуры от 500 до 550°С способствует его снижению с 1000 до 810 МПа.

Временное сопротивление разрыву при температуре изотермической обработки от 370 до 400°С убывает от 1105 до 950 МПа. Температурный интервал от 400 до 500°С способствует росту σв с 950 до 1100 МПа. Увеличении температуры изотермической обработки с 500 до 550°С позволяет снизить временное сопротивление разрыву с 1100 до 900 МПа.

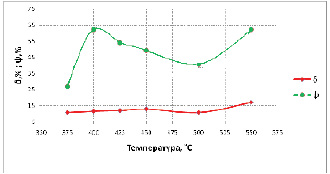

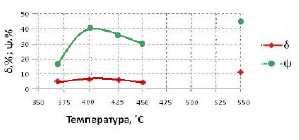

Влияние изотермической обработки при температуре 370, 400, 425, 450, 500 и 550°С и волочение с обжатием 5% на пластические характеристики проката представлено на рис. 2.

Рис. 2. Зависимость δ и ψ от температуры изотермической обработки и волочения с обжатием 5%

Данные, представленные на рис. 2, показывают, что после изотермической обработки при температурах 370, 400, 425, 450, 500 и 550°С и последующего волочения с обжатием 5%, меняются пластические характеристики проката.

Выявлено, что относительное удлинение при температурах от 370 до 450°С и последующем волочении с обжатием 5%, монотонно растет с 10 до 12%. В температурном интервале от 450 до 500°С δ снижается с 12 до 9%. Дальнейшее увеличение температуры изотермической обработки от 500 до 550°С приводит к его увеличению с 10 до 17%.

Относительное сужение при температурах от 370 до 400°С увеличивается с 26 до 61%. Границы температур изотермической обработки от 400 до 500°С приводят к его снижению с 61% до 36%. Последующее увеличение температуры от 500 до 550°С позволяет увеличить относительное сужение с 36 до 62%.

Степень обжатия 10%

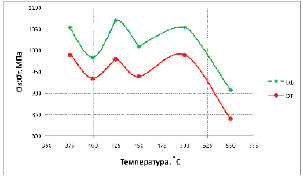

Влияние патентирования при температурах 370, 400, 425, 450, 500 и 550°С и волочения с обжатием 10% на прочностные и пластические характеристики проката показано на рис. 3 и 4.

Рис 3. Зависимость σв и σт от температуры изотермической обработки и волочения с обжатием 10%

Результаты исследования показали, что после изотермической обработки температурах 370, 400, 425, 450, 500 и 550°С и последующего волочения со степенью обжатия 10%, меняются прочностные характеристики проката (рис. 3).

Выявлено, что предел текучести при температуре от 370 до 400°С убывает от 980 до 930 МПа. Дальнейшем увеличении температуры от 400 до 425°С приводит с увеличению σт с 930 до 975 МПа. Предел текучести уменьшается с 975 до 945 МПа при изменении температуры от 425 до 450°С. При температуре от 450 до 500°С он увеличивается с 945 до 980 МПа. Дальнейшее увеличение температуры от 500 до 550°С приводит к снижению предела текучести с 980 до 840 МПа.

Временное сопротивление разрыву при температуре изотермической обработки от 370 до 400°С убывает с 1060 до 970 МПа. В температурном интервале от 400 до 425°С происходит увеличение σв с 970 до 1060 МПа. При увеличении температуры изотермической обработки от 425 до 450°С временное сопротивление разрыву снижается с 1060 до 1030 МПа. В интервале температур от 450 до 500° оно увеличивается с 1030 до 1050 МПа Рост температуры от 500 до 550°С снижает временное сопротивление разрыву с 1050 до 845 МПа.

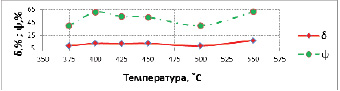

Результаты влияния изотермической обработки при температурах 370, 400, 425, 450, 500 и 550°С и волочения с обжатием 10% на пластические характеристики проката показаны на рис. 4.

Рис. 4. Зависимость δ и ψ от температуры изотермической обработки и волочения с обжатием 10%

Экспериментальные данные показывают, что после изотермической обработки при температурах 370, 400, 425, 450, 500 и 550°С и последующего волочения с обжатием 10%, меняются пластические характеристики проката.

Установлено, что относительное удлинение при температурах изотермической обработки от 370 до 450°С и волочении с обжатием 10%, монотонно растет с 8 до 13%. Изотермическая обработка в диапазоне температур от 450 до 500°С снижает δ с 13 до 9%. Последующее увеличение температуры от 500 до 550°С приводит к его увеличению с 9 до 17%.

Относительное сужение при температурах изотермической обработки от 370 до 400°С увеличивается с 27 до 62%. Дальнейшее увеличение температуры от 400 до 500°С снижает его с 63% до 37%. Последующее увеличение температуры от 500 до 550°С позволяет увеличить относительное сужение с 37 до 62%.

Степень обжатия 20%

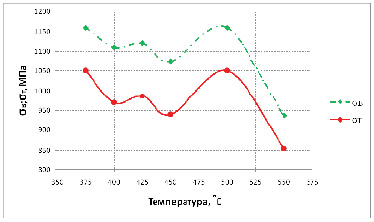

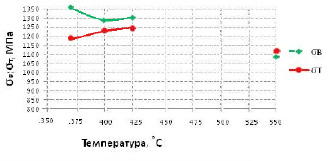

Влияние изотермической обработки при температурах 370, 400, 425, 450, 500 и 550°С и волочения с обжатием 20% на прочностные и пластические характеристики стали 40Х показано на рис. 5и 6.

Результаты экспериментальных данных показывают, что после изотермической обработки при температурах 370, 400, 425, 450, 500 и 550°С и последующего волочения с обжатием 10%, меняются прочностные характеристики проката.

Установлено, что предел текучести при температуре изотермической обработки от 370 до 400°С убывает от 1050 до 970 МПа. Дальнейшее увеличение температуры от 400 до 425°С приводит к его увеличению с 970 до 985 МПа. Предел текучести уменьшается с 985 до 950 МПа при увеличении температуры от 425 до 450°С. В интервале температур с 450 до 500°С происходит увеличение предела текучести с 985 до 1050 МПа. Последующий рост температуры от 500 до 550°С позволяет снизить предел текучести с 1050 до 855 МПа.

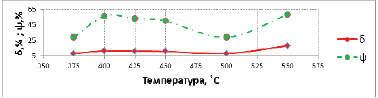

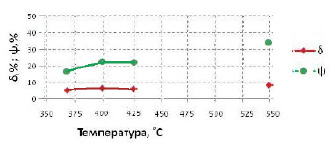

Временное сопротивление разрыву при температуре от 370 до 450°С снижается от 1155 до 1070 МПа. Последующее изотермической обработки в диапазоне температур от 450 до 500°С позволяет увеличить σв с 1070 до 1160 МПа. Временного сопротивления разрыву в интервале температур от 500 до 550°С находится в пределах от 1160 до 900 МПа. Влияние температуры изотермической обработки 370, 400, 425, 450, 500 и 550°С и волочения с обжатием 20% на пластические характеристики проката показано на рис. 6.

Рис 5. Зависимость σв и σт от температуры изотермической обработки и волочения с обжатием 20%

Рис. 6. Зависимость δ и ψ от температуры изотермической обработки и волочения с обжатием 20%

Результаты данных (рис. 6) показали, что при температурах 370, 400, 425, 450, 500 и 550°С и волочения с обжатием 20%, меняются пластические характеристики стали 40Х.

Установлено, что относительное удлинение проката при температурах изотермической обработки от 370 до 450°С и волочении с обжатием 20%, монотонно растет с 8 до 13%. В температурном интервале от 450 до 500°С оно снижается с 13 до 10%. При увеличение температуры от 500 до 550°С происходит увеличение δ с 10 до 16%.

Относительное сужение при температуре от 370 до 400°С увеличивается с 26 до 56%. При увеличении температуры изотермической обработки от 400 до 500°С относительное сужение снижается с 56% до 28%. Последующее увеличение температуры от 500 до 550°С позволяет увеличить относительное сужение с 28 до 58%.

Степень обжатия 30%

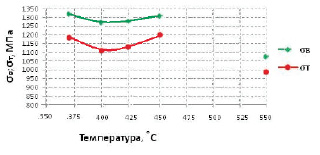

Результаты эксперимента (рис. 7 и 8) показали влияние изотермической обработки при температурах 370, 400, 425, 450, 500 и 550°С и волочения с обжатием 30% на прочность стали 40Х.

Результаты экспериментальных данных, представленные на рис. 7, показывают, что после изотермической обработки при температурах 370, 400, 425,450 и 550°С и последующего волочения с обжатием 30%, меняются прочностные характеристики проката.

Рис. 7. Зависимость σв и σт от температуры изотермической обработки и волочения с обжатием 30%

Выявлено, что предел текучести при температурах от 370 до 400°С снижается с 1180 до 1115 МПа. Предел текучести при температурах от 400 до 450°С возрастает от 1115 до 1200 МПа. После изотермической обработки при температуре 500°С и волочения с обжатием 30% происходил обрыв проката в фильере волочильного стана. При температуре изотермической обработки 500°С и волочении с обжатием 30% данных результатов исследования нет. При температуре 550°С прокат имеет предел текучести, равным 980 МПа.

Временное сопротивление разрыву при температурах от 370 до 400°С убывает от 1310 до 1270 МПа. При температурах от 400 до 450°С оно возрастает с 1270 до 1310 МПа. При температуре 500°С и при волочении с обжатием 30% происходит его обрыв в фильере. Поэтому, при этой температуре изотермической обработки данные временного сопротивления разрыву отсутствуют. При температуре 550°С σв имеет низкий показатель и равен 1070 МПа.

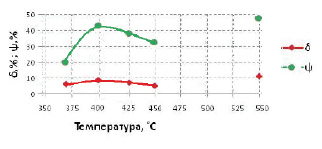

Влияние изотермической обработки при температурах 370, 400, 425,450 и 550°С и волочения с обжатием 30% на пластические характеристики стали 40Х показано на рис.8.

Рис. 8. Зависимость δ и ψ от температуры изотермической обработки и волочения с обжатием 30%

Исследование данных (рис. 8) показало, что после изотермической обработки при температурах 370, 400, 425 и 450°С и последующего волочения со степенью обжатия 30%, меняются пластические характеристики проката.

Установлено, что относительное удлинение при температурах от 370 до 400°С возрастает с 7 до 10%. При увеличении температуры от 400 до 450°С и последующем волочении с обжатием 30% оно монотонно снижается с 10 до 5%. При температуре изотермической обработки 500°С данных результатов исследования нет. При температуре 550°С относительное удлинение равно 12%.

Относительное сужение при температуре от 370 до 400°С увеличивается с 20 до 43%. Затем при температуре от 400 до 450°С монотонно снижается с 43 до 30%. При дальнейшем увеличении температуры изотермической обработки до 500°С происходит потеря пластических свойств и разрыв проката в фильере волочильного стана. Поэтому, при температуре изотермической обработки 500°С данных результатов исследования нет. При температуре 550°С показатель относительного сужения равен 49%.

Степень обжатия 40%

Влияние изотермической обработки при температурах 370, 400, 425,450 и 550°С и волочения с обжатием 40% на прочность стали 40Х показано на рис. 9 и 10.

Рис 9. Зависимость σв и σт от температуры изотермической обработки и волочения с обжатием 40%

Рис. 10. Зависимость δ и ψ от температуры изотермической обработки и волочения с обжатием 40%

Изучение графических данных рис. 9 выявило, что после изотермической обработки при температурах 370, 400, 425, 450 и 550°С и последующего волочения со степенью обжатия 40%, меняются прочностные характеристики проката.

Установлено, что предел текучести при температурах от 370 до 400°С уменьшается с 1170 до 1070 МПа. При температуре от 400 до 450°С он увеличивается с 1070 до 1130 МПа. При температуре 500°С прокат обрывается в фильере волочильного стана. При данной температуре изотермической обработки данных результатов исследования нет. При температуре 550°С предел текучести равен 940 МПа.

Временное сопротивление разрыву при температурах от 370 до 400°С снижается от 1320 до 1250 МПа; при дальнейшем увеличении температуры от 400 до 450°С оно увеличивается с 1250 до 1265 МПа. При температуре 500°С данных временному сопротивлению разрыва нет. При температуре патентирования изотермической обработки 550°С исследуемый показатель равен 1130 МПа.

На рис. 10 показаны результаты исследования влияния изотермической обработки при температурах 370, 400, 425, 450 и 550°С и последующего волочения с обжатием 40% на пластические характеристики проката стали 40Х.

Изучение экспериментальных данных показало, что после изотермической обработки при температурах 370, 400, 425 и 450°С и последующего волочения со степенью обжатия 40% меняются пластические характеристики проката (рис. 10).

Установлено, что относительное удлинение при температуре от 370 до 450°С остается на уровне 8%. При температуре 500°С данных результатов исследования нет. При температуре изотермической обработки 550°С относительное удлинение равно 11%.

Относительное сужение при температуре от 370 до 400°С увеличивается с 19 до 40%. При увеличении температуры от 400 до 450°С оно снижается с 40 до 30%; при температуре изотермической обработки 500°С происходит обрыв проката в фильере однократного волочильного стана. Поэтому, при температуре 500°С. данных результатов исследования нет. При температуре патентирования 550°С относительное сужение равно 45%.

Степень обжатия 60%

Влияние изотермической обработки при температурах 370, 400, 425 и 550°С и волочения с обжатием 60% на прочность и пластичность стали 40Х показано на рис. 11 и 12.

Результаты исследования, показанных на рис. 11, выявили, что после изотермической обработки при температурах 370, 400, 425 и 550°С и последующего волочении с обжатием 60%, меняются прочностные характеристики.

Рис 11. Зависимость σв и σт от температуры изотермической обработки и волочения с обжатием 60%

Рис. 12. Зависимость δ и ψ от температуры изотермической обработки и волочения с обжатием 60%

Установлено, что предел текучести при температуре от 370 до 425°С увеличивается от 1200 до 1252 МПа. При температуре 450 и 500°С данных результатов исследования нет. При температуре 550°С он равен 1120 МПа.

Временное сопротивление разрыву при температуре изотермической обработки от 370 до 425°С возрастает от 1190 до 1250 МПа. При увеличении температуры от 450 до 500°С происходит обрыв проката в фильере однократного волочильного стана. При температуре 450 и 500°С данных результатов исследования нет. При температуре 550°С временное сопротивление разрыву равно 1120 МПа.

Влияние изотермической обработки при температурах 370, 400, 425 и 550°С и волочения с обжатием 60% на пластические характеристики проката показано на рис.12.

Исследование экспериментальных данных (рис. 12) показало, что после изотермической обработки при температурах 370, 400, 425 и 550°С и последующего волочения с обжатием 60%, меняется пластичность стали 40Х.

Выявлено, что относительное удлинение при температуре от 370 до 425°С и последующем волочении с обжатием 60%, остается без изменений низком уровне и равно 9%. При температуре 450 и 500°С данных результатов исследования нет. При температуре 550°С относительное удлинение равно 9%.

Относительное сужение в интервале температур изотермической обработки от 370 до 425°С растет с 18 до 22%. При увеличении температуры от 450 до 500ºС происходит обрыв проката в фильере волочильного стана. При температуре 450 и 500°С данных результатов исследования нет. При температуре 550°С относительное сужение равно 33,5%.

Выводы

1. Исследовано влияние температуры изотермической обработки в диапазоне 370, 400, 425, 450 и 550 ºС для разных степеней обжатия при последующем волочением на прочностные и пластические характеристики горячекатаной стали 40Х.

2. Выявлена зависимость структурно-механических характеристик от температуры изотермической обработки для разных степеней обжатия (5, 10, 20, 30, 40 и 60%) при последующем волочении проката и его оптимальная микроструктура для последующего изготовления длинномерных упрочненных болтов.

Библиографическая ссылка

Пачурин Г.В., Филиппов А.А., Пачурин В.Г. ВЛИЯНИЕ ТЕМПЕРАТУРЫ ИЗОТЕРМИЧЕСКОЙ ОБРАБОТКИ НА СВОЙСТВА СТАЛИ 40Х ДЛЯ РАЗНЫХ СТЕПЕНЕЙ ПОСЛЕДУЮЩЕГО ОБЖАТИЯ ПРИ ВОЛОЧЕНИИ // Успехи современного естествознания. – 2015. – № 1-1. – С. 58-66;URL: https://natural-sciences.ru/ru/article/view?id=34778 (дата обращения: 19.04.2024).