Введение

Титан – ценный материал в тех отраслях техники, где выигрыш в массе играет доминирующую роль, в частности в ракетостроении, авиации и медицине. Благодаря высокой коррозионной стойкости во многих химически активных средах титан имеет большие перспективы применения в химической промышленности и медицине. Важное значение имеет большая распространенность титана в природе.

В медицине титановые эндопротезы предназначены для выполнения операций, с целью полного замещения пораженного тазобедренного сустава. На сегодняшний день заготовки для них изготавливают в основном литьем с дальнейшей механической обработкой. Высокий процент брака, а также низкие механические свойства литого материала ставят задачу замены литья на горячую объемную штамповку.

Использование титана и его сплавов в ортопедии и травматологии известно давно, и связано это с хорошей биосовместимостью металла, низкими модулем упругости и плотностью, а также высокой удельной прочностью.

Среди металлов, которые используются для имплантации, доля титана и его сплавов, наилучших для имплантологии, в смысле биосовместимости и удельной прочности, составляет примерно 5%. Это объясняется низкой технологичностью титана, а, следовательно, дороговизной имплантатов, которые изготавливают, в основном, механической обработкой. Кроме того, достаточно сложна финишная обработка контактирующих с костью поверхностей. Практически нет литых имплантатов, хотя литье титановых сплавов широко применяется в аэрокосмической промышленности. Дело в том, что чистый титан обладает низкими литейными свойствами, а его литейные сплавы содержат компоненты (никель, ванадий и т.д.), оказывающие вредное воздействие на окружающие имплантат ткани.

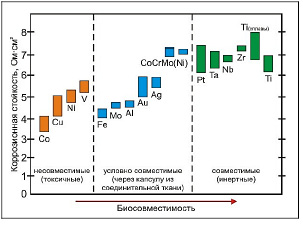

Рис. 1. Биологическая совместимость материалов

Настоящая работа посвящена исследованию и разработке процесса горячей объемной штамповки в открытых штампах поковок эндопротезов из высокопрочного деформируемого титанового сплава ВТ6.

Круг материалов, удовлетворяющих критерию биосовместимости в теле человека, достаточно ограничен (рисунок 1).

Эффективным методом обработки указанных материалов является горячая объёмная штамповка, внедрение которой способствует улучшению структуры, свойств и эксплуатационных характеристик изделий, что обуславливает значительное повышение технико-экономических показателей производства.

Важнейшее преимущество титановых сплавов перед другими конструкционными материалами – это их высокая удельная прочность и жаропрочность в сочетании с хорошей коррозионной стойкостью в большинстве агрессивных сред.

Принимая во внимание данные характеристики были предприняты попытки применения титановых сплавов, в частности сплава ВТ6, в ортопедии для изготовления эндопротезов тазобедренного сустава.

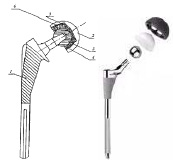

Эндопротез имеет конструкцию модульного типа и состоит из бедренного и вертлужного компонентов. В состав бедренного компонента входит ножка 11 типоразмеров, головка диаметром 28 мм 4 типоразмеров посадочного конуса и дистальная направляющая (центратор) 5 типоразмеров. Вертлужный компонент выполнен в виде полусферических полнопрофильной и низкопрофильной чаш 10 типоразмеров каждая. Детали эндопротеза взаимозаменяемы: любой вертлужный компонент может применяться с любым бедренным компонентом, любая головка бедренного компонента может устанавливаться на любую ножку (рисунок 2).

Рис. 2. Схематичный вид биполярного эндопротеза

Сплавы типа ВТ6, принадлежащие к α+β-классу, относятся к числу наиболее распространенных титановых сплавов. Их используют для изготовления крупногабаритных сварных и сборных конструкций летательных аппаратов, баллонов, работающих под внутренним давлением в широком интервале температур (от -196 до +450°С), и целого ряда других конструктивных элементов авиационной, ракетной и гражданской техники. Около 50% используемого в авиакосмической промышленности титана приходится на сплав ВТ6. Из этого же сплава производят предметы быта, спортивный инвентарь, а также медицинские приборы.

Сплав ВТ6 применяют в отожжённом и термически упрочнённом состояниях. Заводской отжиг обычно проводят при 735°С с последующим охлаждением на воздухе. Помимо этого, применяют рекристаллизационный отжиг при 925°С, что приводит к повышению вязкости разрушения и ударной вязкости при сохранении высоких пластических свойств из-за формирования смешанной структуры с большой долей пластинчатой составляющей. Рекомендуется также двойной отжиг (940 С, 10 мин, охлаждение на воздухе + 675°С, 4 ч, воздух), который позволяет повысить вязкость разрушения и сопротивление коррозионному растрескиванию. Для повышения вязкости разрушения иногда применяют β-отжиг. Сплав ВТ6 термически упрочняется закалкой с температур ~940°С в воде и старением при 510-540°С в течение 4 ч. Это повышает прочностные характеристики (на 20-30%) при некотором падении пластичности. Промежуточный уровень прочности при повышенной пластичности обеспечивает перестаривание (940°С, 10 мин, вода + 675°С, 4 ч, воздух).

Для расширения сферы применения титана в медицине необходимы прочные специальные сплавы, новые конструкции имплантатов и современные технологии их производства.

Температурный режим горячей объемной штамповки

Горячая объёмная штамповка является одним из наиболее распространенных методов получения из титана и его сплавов деталей сложной формы при крупносерийном и массовом производстве.

Температурный интервал горячей штамповки титана и его сплавов близок к интервалу ковки. Основными факторами, определяющими характер структуры титановых сплавов, являются температура, степень и скорость деформации. Низкая теплопроводность титана и высокий коэффициент трения между металлом и инструментом приводят к неравномерности деформации и к неоднородности структуры и свойств в объёме штампуемой заготовки. Разнозернистость по сечению детали является следствием того, что наравне с зонами интенсивного течения металла в заготовке образуются области затруднённой деформации. Поскольку в процессе деформации наблюдается тепловой эффект, температура заготовки повышается. При этом в зонах интенсивной деформации, где локализуется тепловой эффект, температура металла может значительно превышать температуру фазового превращения сплава. В зонахзатруднённой деформации образуется крупнозернистая структура с пониженной пластичностью и выносливостью. Снижение температуры нагрева под штамповку может в определённой степени исключить опасность местного перегрева заготовки. Однако снижение температуры приводит к увеличению сопротивления деформированию, износа инструмента, расхода энергии, необходимости использовать более мощное оборудование.

Штамповку титановых заготовок осуществляют на молотах и прессах (гидравлических и кривошипных). При штамповке на молотах за счёт использования многократных лёгких ударов можно уменьшить местный перегрев заготовки. Однако это вызывает необходимость одного или нескольких подогревов заготовки, что способствует образованию альфированного слоя на поверхности детали, понижающего пластичность металла, а это опасно для заготовок с тонкими сечениями. Более благоприятные условия для получения штампованных заготовок из титановых сплавов с высокими пластическими и прочностными свойствами достигаются при штамповке на прессах, так как при этом уменьшаются тепловой эффект и сопротивление деформированию.

Удельные усилия при штамповке на прессах приблизительно в 1,5 раза меньше усилий при штамповке на молотах, что повышает стойкость штамповой оснастки, а также опасность перегрева металла и превышения температуры β-превращения. При штамповке на гидравлических прессах происходит более равномерная деформация и проработка структуры. Пластичность титановых сплавов при штамповке на прессах увеличивается на 10-20%. Верхний предел определяется опасностью образования крупнозернистой структуры и альфированного слоя, нижний – понижением пластичности металла и повышением удельных усилий деформирования.

Выводы

1. Наиболее рациональным для эффективного производства эндопротезов тазобедренного сустава из титанового сплава ВТ6 может быть технология горячей объемной штамповки.

2. На основании компьютерного моделирования рассчитано необходимое количество операций штамповки. Проанализированы и подобраны оптимальные параметры: температура заготовки, температура штампа, скорость прессования, смазка. Получена годная поковка эндопротеза.

3. На основе математических результатов разработан технологический процесс штамповки эндопротезов.

4. Из рассчитанного условия необходимого усилия для штамповки детали был разработан малогабаритный вертикально – гидравлический пресс для лабораторных условий.

5. Проведены прочностные расчеты всех основных элементов пресса.

Библиографическая ссылка

Цыдыпов Б.С., Лыгденов Б.Д. РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА ТИТАНОВЫХ ЭНДОПРОТЕЗОВ // Успехи современного естествознания. – 2015. – № 1-8. – С. 1351-1354;URL: https://natural-sciences.ru/ru/article/view?id=35400 (дата обращения: 19.04.2024).