Из всех цилиндрических деталей различного назначения, применяемых в машиностроении, наиболее трудоемкими и сложными при обработке являются длинномерные валы и трубы. Особенностью таких деталей является недостаточная жесткость и высокая склонность к значительным упругим деформациям под воздействием усилия обработки, что ведет к вынужденному снижению производительности и достигаемому качеству. Из всех известных методов обработки длинномерных валов наивысшей производительности, при высоких показателях качества обработанной поверхности и наименьшей себестоимости, позволяет достичь комбинированная обработка резанием и ППД роликами с использованием многорезцовых и многороликовых обрабатывающих головок по принципу бесцентрового шлифования на про-

ход [1].

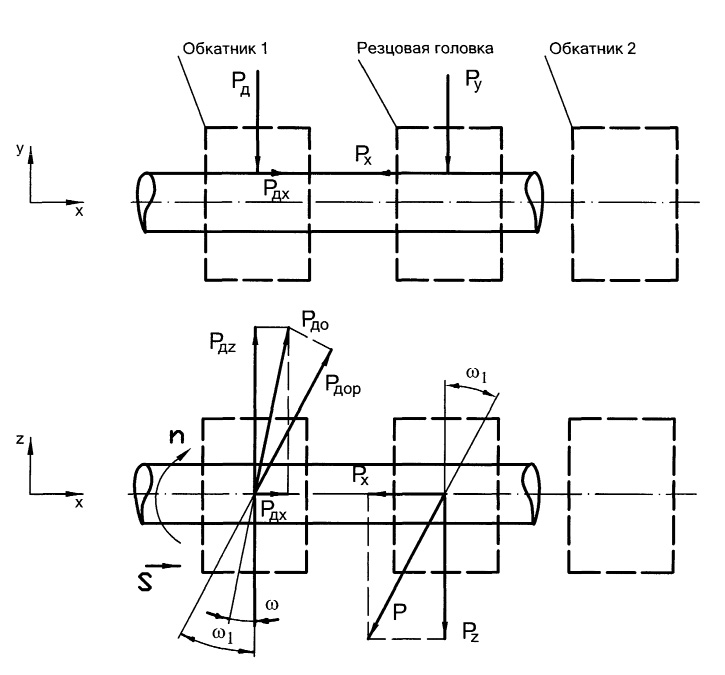

Из анализа схемы комбинированной обработки, представленной на рис. 1, получена зависимость (1), определяющая взаимосвязь сил действующих на заготовку со стороны режущего и деформирующих элементов, при совмещенной обработке, в момент времени, когда один из обкатников еще не вступил во взаимодействие с заго-

товкой.

![]() , (1)

, (1)

где Pд – усилие деформирования приложенное к одному деформирующему ролику;

Px и Pz – составляющие усилия резания; zрез, zр – количество резцов в резцовой головке и роликов установленных в каждом из обкатников; fтр – коэффициент трения между роликом и деталью; Кз – коэффициент, обеспечивающий стабильность процесса обработки (Кз>1); ω1=Px/Pz – угол действия на заготовку проекции равнодействующей силы резания.

Приведенная формула фактически устанавливает ограничения на наибольшую обеспечиваемую обкатником глубину резания и подачу. В случае неудовлетворения данного условия не может быть гарантирована принципиальная возможность и стабильность процесса обработки. Поэтому дальнейшей задачей является нахождение максимально возможного усилия деформирования при заданной производительности и качестве поверхностного слоя.

Рис. 1. Схема сил действующих на заготовку со стороны режущего и деформирующих элементов при совмещенной обработке

Усилие деформирования при совмещенной обработке должно удовлетворять ряду совместно действующих условий: обеспечивать формирование требуемых показателей качества, не превышать значений, при которых наступает перенаклеп поверхностного слоя и схватывания контактирующих поверхностей, а при обработке тонкостенных труб – значений, при которых наступает недопустимая деформация стенки трубы и должно быть достаточным для создания крутящего момента, обеспечивающего как собственно процесс ППД детали, так и преодоление силы резания.

Для успешного протекания процесса ППД давление в контакте должно быть выше текучести обрабатываемого материала и принимает значения, превышающие его до 10 раз. Как показывают наблюдения (например, при определении твердости материала по Бринеллю), даже при больших нагрузках при статическом вдавливании индентора в деталь на поверхности отпечатка остаются риски от предыдущей обработки. Устранение их при ППД происходит за счет проскальзывания ролика и связанного с этим выглаживающего эффекта. В момент полного сглаживания микронеровностей от предыдущей обработки можно принять, что фактическая площадь контакта равна контурной, а контурная номинальной. Отсюда следует, что фактическое и контурное давление также будут равны между собой. Из теории трения [2] известна приближенная формула для расчета сближения шероховатой поверхности с гладкой:

![]() , (2)

, (2)

где pc – контурное давление; pr – фактическое давление; Ra – исходная шероховатость.

Поверхность деформирующего ролика может быть принята абсолютно гладкой, а поверхность заготовки имеющей шероховатость. Из выше приведенных рассуждений и формулы (2) следует, что сближение, необходимое для смятия исходной шероховатости должно быть больше ее в четыре раза. Следовательно глубина внедрения деформирующего ролика при обработке ППД должна быть больше шероховатости поверхности обрабатываемой заготовки также в четыре раза.

При обкатывании роликами шероховатость снижается по сравнению с предшествующей обработкой резанием на 5…7 классов [3]. Поэтому, если после обкатывания необходимо обеспечить шероховатость поверхности с параметром Ra=(0,16…0,32)мкм, а при резании получен Ra=(5…10) мкм, то минимальная глубина внедрения деформирующего ролика для смятия исходной шероховатости будет ориентировочно равна 0,02…0,04мм.

Определив площадь контактной зоны, как зависимость от глубины внедрения, можно определить минимальную по величине силу деформирования, необходимую для обработки. Усилие деформирования, минимально необходимое для обработки ППД определится из выра-

жения:

![]() , (3)

, (3)

где S – площадь контактной зоны [5]; p – среднее давление, оказываемое на заготовку со стороны деформирующего ролика.

Другим ограничивающим условием является предотвращение схватывания деформирующего ролика с заготовкой в контакте. Указанное явление может возникать уже при глубине внедрения 0,15 мм [3].

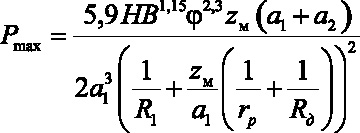

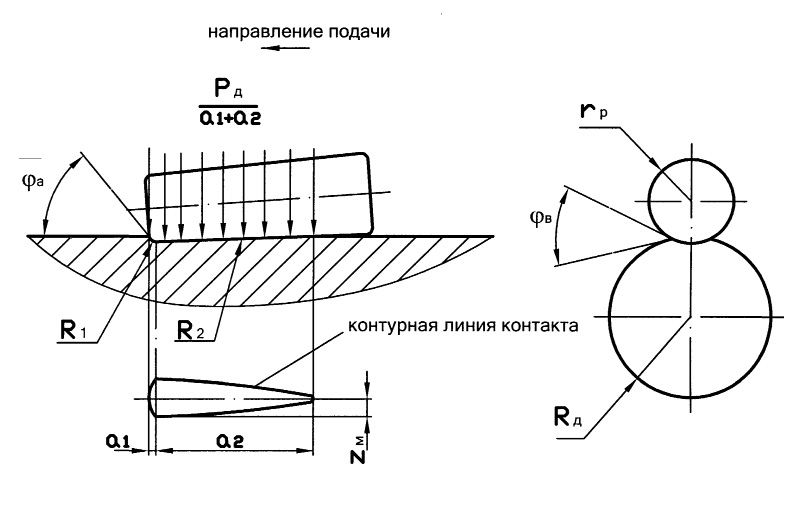

Для определения усилия деформирования, при котором возможен перенаклеп, применив формулу (29) [3], можно записать:

, (4)

, (4)

где φ – средний угол вдавливания

(φ=(φа+ φв)/2) (см. рис. 2); а1 и а2 – длины участков внедрения и сбега соответственно; zм – полуширина контакта; rp, Rд – радиусы ролика и детали соответственно; R1 – радиус при вершине ролика; НВ – твердость обрабатываемого материала.

Рис. 2. Схема внедрения конического ролика в поверхность вала

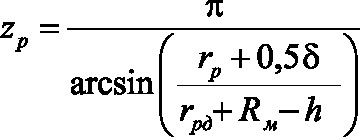

Одним из условий обеспечения требуемого усилия деформирования обеспечивающего процесс резания при наложенных на него ограничениях является выбор как можно большего количества роликов одновременно расположенных по окружности детали. Их максимальное количество зависит от конструктивных параметров обкатников и при заданных диаметрах роликов и зазорах между ними определяется по фор-

муле:

, (5)

, (5)

где rp – радиус деформирующего ролика; δ – зазор между смежными роликами; hм – глубина внедрения ролика.

Для определения ограничений по недопустимому прогибу стенки трубы может быть использована зависимость [4], преобразованная в виде:

![]() (6)

(6)

где Δh – допустимая деформация стенки трубы; h – толщина стенки трубы.

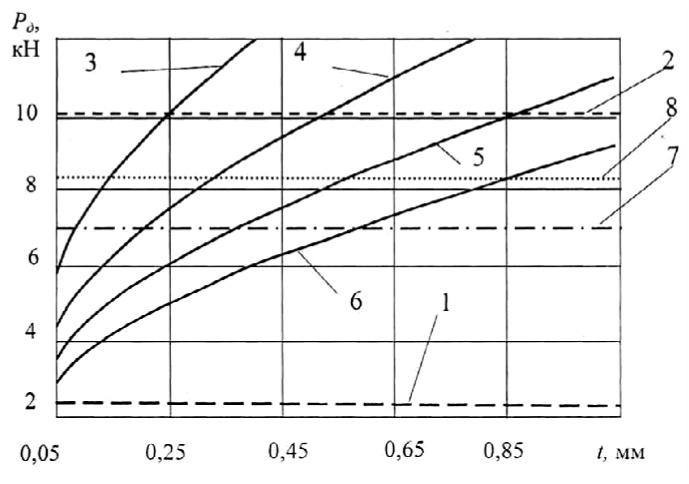

Для того чтобы обеспечить совмещенную обработку резанием и ППД с самоподачей усилие деформирования должно назначаться из зоны значений, которые можно показать графически на основе полученных зависимостей. На рис. 3 представлены графики, ограничивающие область допустимых усилий деформирования с точки зрения возможности обеспечения процесса ППД и резания, не приводящие к перенаклепу поверхности и недопустимому продавливанию стенки трубы.

Рис. 3. Графики, определяющие допустимую область усилий деформирования на один ролик для заготовки диаметром 20 мм:

1 – значения усилия деформирования необходимые для процесса ППД; 2 – усилие приводящее к перенаклепу поверхности; 3 – усилие, необходимое для обеспечения резания трехрезцовой головкой при трех роликах; 4 – четырех роликах; 5 – пяти роликах; 6 – шести роликах; 7 – оптимальное усилие по литературным данным; 8 – усилие, приводящее к остаточным деформациям стенки трубы равным 0.2 мм для толщины стенки 2 мм и 0,1 мм для толщины стенки 2,5 мм